L'entretien le plus efficace pour les silos à ciment combine une inspection visuelle régulière, un nettoyage interne approfondi et des traitements anticorrosion immédiats et ciblés. Un entretien approprié implique de vérifier l'ensemble de la structure à la recherche de rouille, de retirer soigneusement l'accumulation interne sans endommager le silo, et de repeindre correctement les zones compromises pour éviter une dégradation supplémentaire.

Le principe fondamental est de passer de la réparation réactive à la préservation proactive. Un nettoyage constant et doux et une attention immédiate aux moindres signes de corrosion sont les clés pour prolonger la durée de vie et assurer le fonctionnement sûr de votre silo à ciment.

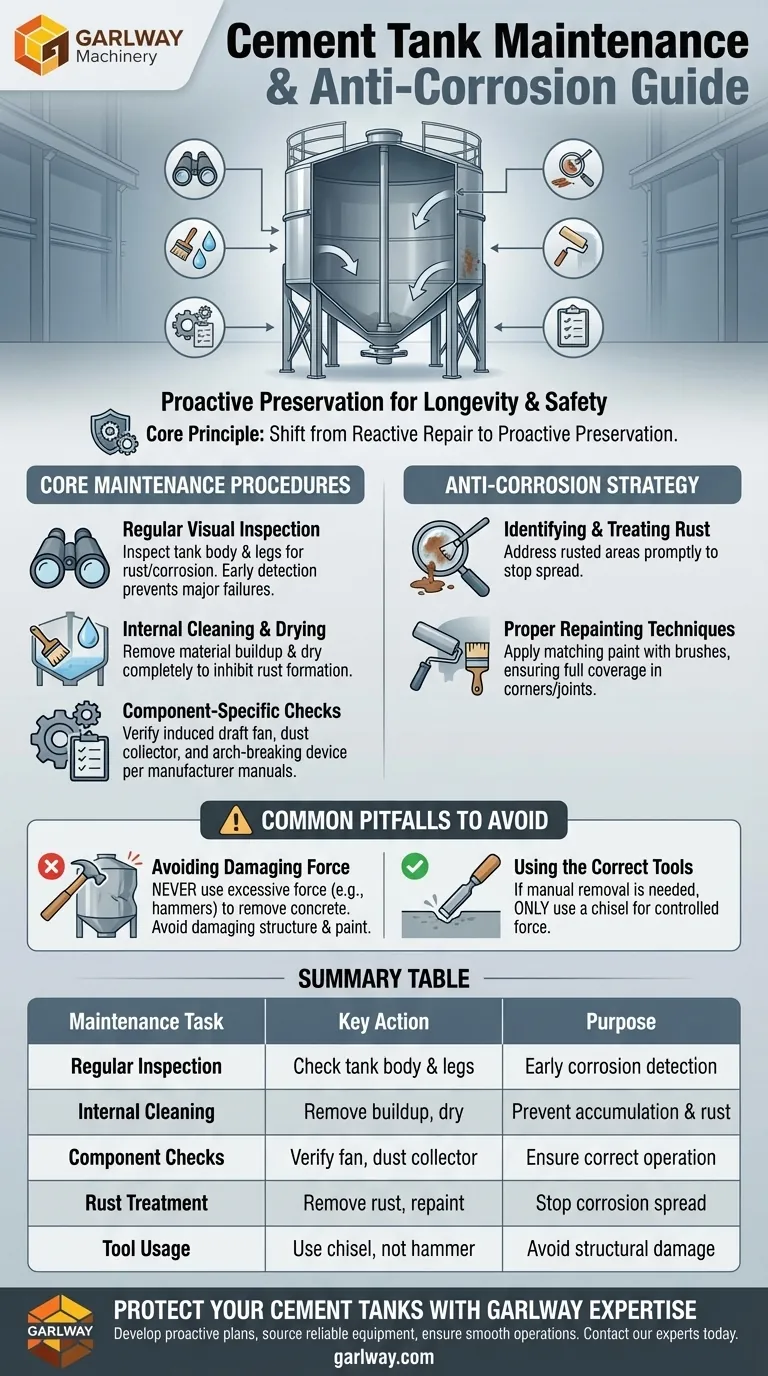

Procédures d'entretien de base

Un entretien approprié est un processus systématique, pas une tâche occasionnelle. Il garantit que le silo remplit sa fonction de manière sûre et efficace à long terme.

Inspection visuelle régulière

Vous devez inspecter régulièrement le corps du silo et les pieds de support à la recherche de tout signe de rouille ou de corrosion. La détection précoce est essentielle pour éviter que des problèmes mineurs ne deviennent des problèmes structurels majeurs.

Nettoyage et séchage internes

Nettoyez soigneusement l'intérieur du silo pour éliminer les matériaux accumulés. Après le nettoyage, il est crucial de sécher complètement l'intérieur pour inhiber la formation de rouille.

Vérifications spécifiques des composants

Votre routine d'entretien doit inclure des vérifications de tous les composants associés. Cela signifie vérifier que le ventilateur d'extraction fonctionne correctement et suivre le manuel du fabricant pour l'entretien du dépoussiéreur et du dispositif de rupture d'arche.

La stratégie anticorrosion

La corrosion est la principale menace pour la longévité d'un silo à ciment en acier. Une stratégie ciblée pour la combattre est non négociable.

Identification et traitement de la rouille

Lorsque vous trouvez des zones rouillées lors de l'inspection, vous devez les traiter rapidement. Cela empêche la corrosion de se propager et d'affaiblir la structure du silo.

Techniques de repeinture appropriées

Pour toutes les zones où la rouille a été retirée, appliquez une nouvelle couche de peinture. Il est important de faire correspondre la couleur de la peinture et d'utiliser les outils appropriés, tels que des pinceaux, pour assurer une couverture complète, en particulier dans les coins et sur les joints complexes.

Pièges courants à éviter

La manière dont vous entretenez le silo est aussi importante que le fait de l'entretenir. Des procédures incorrectes peuvent causer plus de tort que de bien.

Éviter la force excessive

N'utilisez jamais une force excessive, comme un marteau, pour retirer le béton durci de l'intérieur du silo. Cela peut facilement déformer la structure du silo ou endommager la couche de peinture protectrice, créant ainsi de nouveaux points de départ pour la corrosion.

Utilisation des bons outils

Si vous devez retirer manuellement un dépôt durci, utilisez uniquement un ciseau. Cela permet une force plus contrôlée et réduit considérablement le risque d'endommager la paroi du silo elle-même.

Création de votre plan d'entretien

Votre approche doit être adaptée à vos besoins opérationnels, mais l'objectif reste le même : maximiser la durée de vie et la sécurité de l'actif.

- Si votre objectif principal est une exploitation à haut volume : Mettez en place un calendrier d'inspection fréquent basé sur une liste de contrôle pour détecter l'usure et la corrosion avant qu'elles n'affectent la production.

- Si votre objectif principal est la protection des actifs à long terme : Établissez un nettoyage en profondeur et une inspection de la corrosion formels deux fois par an, en documentant toute retouche de peinture ou réparation.

- Si votre objectif principal est la sécurité opérationnelle : Assurez-vous que tout entretien, en particulier pour les composants tels que les dépoussiéreurs, suit strictement les directives du fabricant pour éviter les défaillances du système.

Un entretien constant et correct est le moyen le plus efficace de protéger votre investissement et d'assurer des performances fiables.

Tableau récapitulatif :

| Tâche d'entretien | Action clé | Objectif |

|---|---|---|

| Inspection régulière | Vérifier le corps du silo et les pieds à la recherche de rouille. | Détection précoce de la corrosion. |

| Nettoyage interne | Retirer les accumulations et sécher soigneusement. | Prévenir l'accumulation de matériaux et la rouille. |

| Vérifications des composants | Vérifier le ventilateur, le dépoussiéreur et le brise-arche. | Assurer le bon fonctionnement de tous les systèmes. |

| Traitement de la rouille | Retirer la rouille et repeindre les zones affectées. | Arrêter la propagation de la corrosion. |

| Utilisation des outils | Utiliser un ciseau, pas un marteau, pour les matériaux durcis. | Éviter d'endommager la structure et la peinture du silo. |

Protégez vos silos à ciment avec l'expertise GARLWAY

Un entretien approprié est essentiel pour la sécurité et la longévité de vos actifs de stockage de ciment. GARLWAY est spécialisé dans les machines de construction, offrant des solutions robustes telles que des centrales à béton et des équipements de soutien pour les entreprises de construction et les entrepreneurs du monde entier.

Laissez-nous vous aider à :

- Élaborer un plan de maintenance proactive adapté à vos besoins opérationnels.

- Trouver des équipements fiables conçus pour la durabilité et la facilité d'entretien.

- Assurer le bon déroulement de vos projets avec des machines bien entretenues et performantes.

N'attendez pas une panne coûteuse. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre exploitation et protéger votre investissement.

Guide Visuel

Produits associés

- Bétonnière mobile JW1000 et centrale de malaxage

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- Quels sont les avantages environnementaux d'une centrale à béton fermée ? Réduction de la poussière, du bruit et des déchets

- Quelle est l'importance des stations de mélange de mortier sec ? Assurer une qualité constante et réduire les risques de construction

- Quels sont les problèmes courants avec le dispositif de brouillard d'huile dans une centrale de malaxage de béton ? Prévenir les défaillances du système pneumatique

- Qu'est-ce qui garantit la haute qualité du mortier dans une centrale de malaxage de mortier de ciment ? La clé est l'automatisation de précision

- Quels sont les éléments clés d'inspection d'une centrale à béton ? Assurer la sécurité, la qualité et le temps de fonctionnement

- Quels sont les composants du système de livraison des matériaux dans une centrale à béton ? | Guide GARLWAY

- Quelles sont les principales étapes du fonctionnement d'une centrale à béton ? Maîtrisez le processus en 4 étapes pour un béton de qualité

- Comment fonctionne le convoyeur de pesage d'agrégats dans une centrale à béton ? Un guide pour un dosage précis