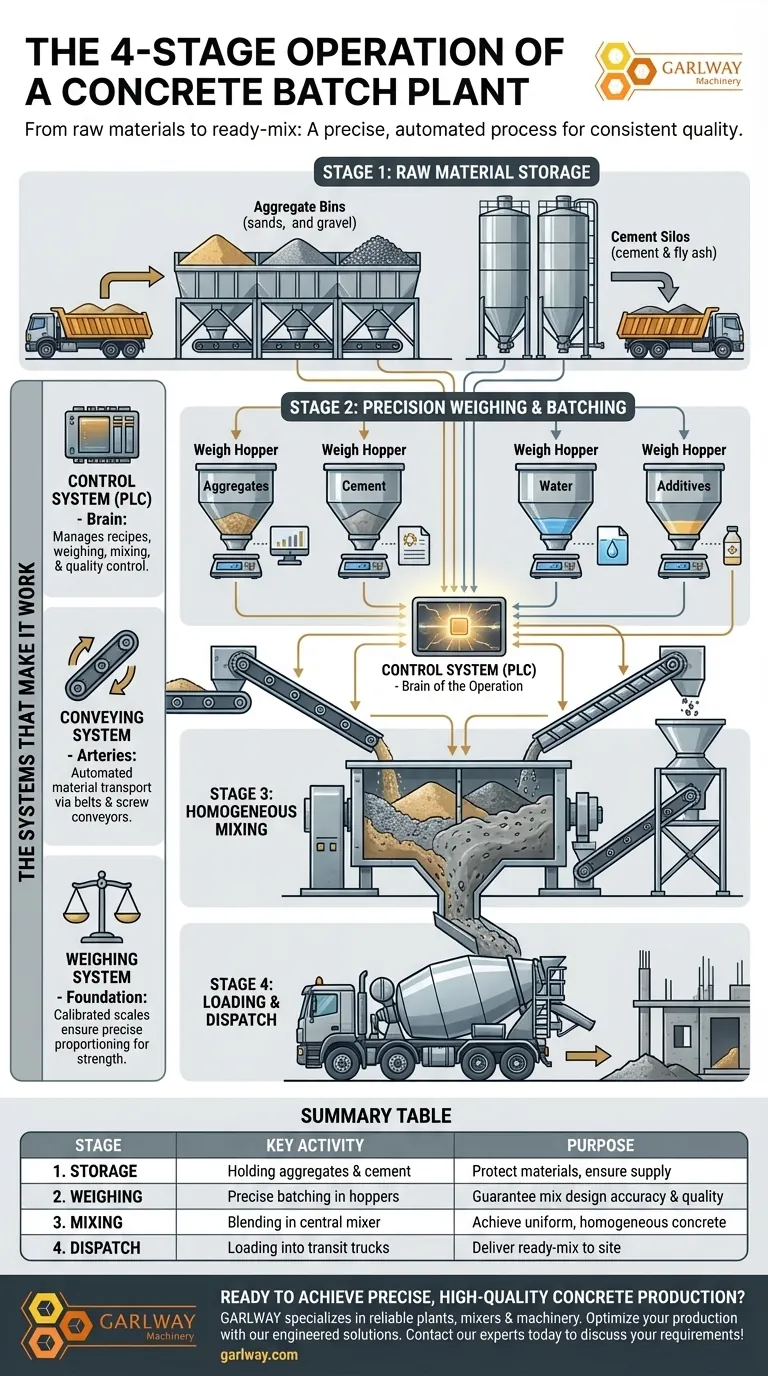

Essentiellement, une centrale à béton fonctionne selon un processus précis en quatre étapes : le stockage des matières premières, le pesage des granulats et des liants, le malaxage centralisé et le chargement final pour expédition. Cette séquence automatisée est méticuleusement gérée par un système de contrôle central pour transformer les ingrédients individuels en béton prêt à l'emploi qui répond à des spécifications exactes.

La fonction principale d'une centrale à béton n'est pas simplement de mélanger des ingrédients, mais de le faire avec une précision et une répétabilité absolues. L'ensemble du flux opérationnel est conçu autour du pesage précis et de la combinaison systématique des matériaux selon une recette préprogrammée.

Les quatre étapes clés de la production de béton

Le parcours des matières premières au béton prêt à l'emploi est un processus très organisé et séquentiel. Chaque étape dépend de l'achèvement réussi de la précédente, garantissant ainsi la qualité constante du produit final.

Étape 1 : Manutention et stockage des matières premières

Avant que tout malaxage puisse commencer, tous les matériaux constitutifs doivent être correctement stockés et prêts à l'emploi.

Les granulats tels que le sable et le gravier sont conservés dans de grandes bacs à granulats. Le ciment et d'autres matériaux pulvérulents, tels que les cendres volantes, sont stockés dans de grands silos à ciment fermés pour les protéger de l'humidité et de la contamination.

Étape 2 : Pesage et dosage de précision

C'est l'étape la plus critique pour garantir la qualité et la résistance du béton. Le système de contrôle de la centrale est le cerveau de cette opération.

Sur la base d'un plan de mélange ou d'une recette spécifique, le système demande des quantités précises de chaque matériau. Chaque composant — granulats, ciment, eau et additifs chimiques — est pesé dans son propre trémie de pesage dédiée ou dosé avec une extrême précision.

Cette séparation garantit que chaque lot a les proportions exactes requises par les spécifications d'ingénierie.

Étape 3 : Malaxage homogène

Une fois que tous les ingrédients ont été pesés avec précision, ils sont transférés dans le malaxeur central.

Des bandes transporteuses déplacent généralement les granulats, tandis que le ciment est transféré par des vis sans fin fermées. Les matériaux sont ensuite mélangés dans le malaxeur pendant une durée déterminée jusqu'à obtention d'un mélange uniforme et homogène.

Étape 4 : Chargement et expédition

Une fois le cycle de malaxage terminé, le béton frais est déchargé du malaxeur.

Il s'écoule par une goulotte directement dans un camion malaxeur en attente. Le tambour du camion continue de tourner pendant le transport pour éviter que le béton ne prenne avant d'atteindre le chantier.

Les systèmes qui font fonctionner la centrale

Alors que les quatre étapes décrivent le processus, plusieurs systèmes intégrés sont responsables de l'exécution du travail. Comprendre ces systèmes offre un aperçu plus approfondi du fonctionnement de la centrale.

Le système de contrôle : le cerveau de l'opération

L'ensemble de la centrale est régi par un système de contrôle, utilisant souvent un automate programmable industriel (API).

Ce système gère les recettes de mélange, contrôle le pesage et le transport de tous les matériaux, et surveille le processus de malaxage. Il assure la précision, minimise les déchets et fournit des données pour les enregistrements de contrôle qualité.

Le système de convoyage : les artères de la centrale

Les matériaux sont constamment en mouvement dans la centrale. Un réseau de convoyeurs est utilisé pour transporter les granulats des bacs de stockage vers les trémies de pesage, puis vers le malaxeur.

Ce transport automatisé est essentiel pour maintenir la vitesse et l'efficacité du cycle de dosage.

Le système de pesage : le fondement de la qualité

Comme mentionné, le système de pesage est fondamental pour l'ensemble de l'opération. Il se compose de plusieurs balances et trémies, chacune dédiée à un type de matériau spécifique.

La précision de ces balances dicte directement la consistance et la résistance finale du béton, faisant de leur étalonnage et de leur maintenance une priorité absolue.

Comment appliquer cela à votre objectif

Comprendre ce processus vous permet de vous concentrer sur les éléments les plus critiques pour vos objectifs.

- Si votre objectif principal est le contrôle qualité : la précision du système de pesage et la programmation du système de contrôle sont les facteurs les plus critiques.

- Si votre objectif principal est l'efficacité opérationnelle : la vitesse des systèmes de convoyage et le temps de cycle du malaxeur déterminent le débit global de la centrale.

- Si votre objectif principal est de respecter les spécifications : la précision du processus de dosage garantit que chaque chargement de béton respecte strictement le plan de mélange requis.

En fin de compte, ces étapes et systèmes interconnectés fonctionnent en parfaite harmonie pour produire l'un des matériaux les plus essentiels de la construction moderne.

Tableau récapitulatif :

| Étape | Activité clé | Objectif |

|---|---|---|

| 1. Stockage | Conservation des granulats et du ciment dans des bacs/silos | Protéger les matériaux, assurer l'approvisionnement |

| 2. Pesage | Dosage précis de chaque ingrédient dans des trémies | Garantir la précision du plan de mélange et la qualité |

| 3. Malaxage | Mélange des matériaux dans un malaxeur central | Obtenir un béton uniforme et homogène |

| 4. Expédition | Chargement du béton malaxé dans des camions malaxeurs | Livrer le béton prêt à l'emploi sur le site |

Prêt à obtenir une production de béton précise et de haute qualité pour vos projets de construction ?

Chez GARLWAY, nous sommes spécialisés dans la fabrication de centrales à béton, de malaxeurs et d'autres machines de construction fiables et efficaces. Nos solutions sont conçues pour offrir la précision, la constance et le débit élevé dont les entreprises de construction et les entrepreneurs comme vous ont besoin pour répondre aux spécifications et aux délais exigeants des projets.

Laissez-nous vous aider à optimiser votre production de béton. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir l'avantage GARLWAY !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- Quels types de matériaux de construction une centrale à béton peut-elle produire ? Béton et mortier de précision

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité