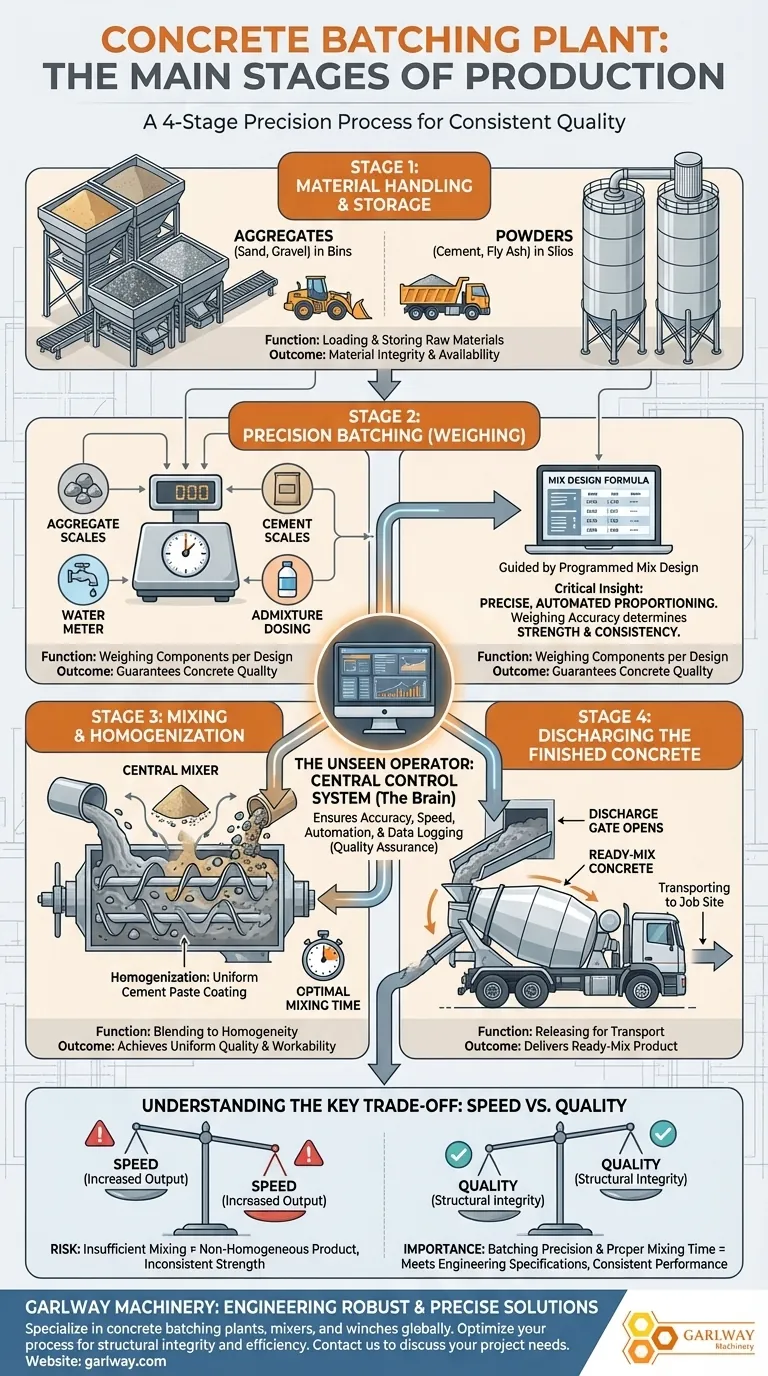

À la base, une centrale à béton suit quatre étapes principales : la manutention des matières premières, le dosage de précision (pesage), le malaxage et le déchargement. Chaque étape est un processus distinct et automatisé conçu pour transformer des ingrédients individuels en un produit final homogène et de haute qualité, prêt pour le transport.

L'aperçu essentiel est que la fonction principale d'une centrale à béton n'est pas seulement le malaxage, mais le dosage automatisé et précis. La précision de l'étape de dosage — peser chaque composant exactement comme spécifié — est le facteur le plus important pour déterminer la résistance et la consistance finales du béton.

Répartition du flux de production du béton

L'ensemble de l'opération est une séquence systématique, gérée par un système de contrôle central pour assurer la précision et la répétabilité d'un lot à l'autre. La durée de ce cycle complet, du pesage au déchargement, est appelée temps de malaxage.

Étape 1 : Manutention et stockage des matériaux

Avant que tout malaxage puisse avoir lieu, les matières premières doivent être chargées et stockées correctement. C'est l'étape logistique fondamentale.

Les granulats comme le sable et le gravier sont chargés dans des bacs à granulats séparés. Les poudres, principalement le ciment et les cendres volantes, sont stockées dans de grands silos fermés pour les protéger de l'humidité.

Étape 2 : Dosage de précision (pesage)

C'est l'étape la plus critique pour le contrôle qualité. Guidée par une conception de mélange spécifique programmée dans le système de contrôle, la centrale mesure précisément chaque matière première.

Des balances séparées sont utilisées pour chaque composant. Les granulats sont pesés, le ciment et les autres poudres sont pesés, l'eau est mesurée par volume ou par poids, et les adjuvants chimiques sont dosés avec une grande précision.

Étape 3 : Malaxage et homogénéisation

Une fois dosés, tous les matériaux sont acheminés dans le malaxeur central. Cette unité puissante, souvent un malaxeur à double arbre ou planétaire, tourne pour mélanger les composants.

L'objectif est l'homogénéisation — s'assurer que chaque grain de sable et chaque morceau de granulat est uniformément enrobé de pâte de ciment (le mélange de ciment, d'eau et d'adjuvants). Le temps de malaxage est soigneusement contrôlé pour y parvenir sans sur-malaxage.

Étape 4 : Déchargement du béton fini

Une fois le temps de malaxage spécifié terminé, la porte de déchargement du malaxeur s'ouvre. Le béton frais prêt à l'emploi est ensuite déversé directement dans un camion malaxeur ou une pompe à béton attendant en dessous.

Le camion agite ensuite le béton pendant le transport vers le chantier pour maintenir sa consistance.

L'opérateur invisible : le système de contrôle central

Il est impossible de discuter du processus de dosage sans mettre en évidence le système de contrôle. C'est le cerveau de toute l'opération, automatisant chaque étape, du pesage au déchargement.

Assurer la précision et la rapidité

Le système de contrôle reçoit la formule de conception du mélange et l'exécute de manière impeccable. Il garantit que chaque lot produit a exactement les mêmes proportions, éliminant ainsi les erreurs humaines et garantissant une qualité constante.

Fournir des données critiques

Les systèmes modernes enregistrent également les données pour chaque lot, créant un enregistrement détaillé pour l'assurance qualité. Cela comprend les poids exacts de tous les matériaux, les temps de malaxage et d'autres paramètres vitaux.

Comprendre le compromis clé : vitesse vs qualité

Bien que l'efficacité soit cruciale, compromettre le temps de processus peut avoir de graves conséquences sur l'intégrité structurelle du produit final.

Le risque d'un malaxage insuffisant

Le piège le plus courant est de réduire le temps de malaxage pour augmenter le rendement de la centrale. Un malaxage insuffisant conduit à un produit non homogène avec une résistance, une maniabilité et une durabilité incohérentes.

L'importance de la précision du dosage

De même, des balances mal calibrées ou un processus de pesage précipité compromettent la conception du mélange. Cet écart a un impact direct sur les performances du béton, pouvant entraîner le non-respect des spécifications d'ingénierie requises.

Comment appliquer cela à votre projet

Comprendre ce processus vous permet de prendre des décisions plus éclairées et d'assurer le succès de votre projet.

- Si votre objectif principal est l'intégrité structurelle : Portez une attention particulière au système de dosage de la centrale et aux enregistrements de contrôle qualité pour vérifier la précision de la conception du mélange.

- Si votre objectif principal est les coulées de grand volume : Coordonnez-vous étroitement sur le temps de malaxage et la capacité logistique de la centrale pour assurer un approvisionnement continu et fiable en béton.

- Si votre objectif principal est le béton spécialisé (par exemple, à haute résistance) : Confirmez que la centrale dispose d'un système de dosage précis pour les adjuvants chimiques qui sont essentiels à la performance.

En fin de compte, une centrale à béton moderne est un processus de fabrication de précision conçu dans un seul but : fournir une qualité constante, lot après lot.

Tableau récapitulatif :

| Étape | Fonction clé | Résultat critique |

|---|---|---|

| 1. Manutention des matériaux | Chargement et stockage des matières premières (granulats, ciment) | Assure l'intégrité et la disponibilité des matériaux |

| 2. Dosage de précision | Pesage de chaque composant selon la conception du mélange | Garantit la résistance et la consistance du béton |

| 3. Malaxage | Mélange des matériaux en un mélange homogène | Obtient une qualité et une maniabilité uniformes |

| 4. Déchargement | Libération du béton fini pour le transport | Livraison du produit prêt à l'emploi sur le chantier |

Prêt à obtenir un béton constant et de haute qualité pour vos projets de construction ?

GARLWAY est spécialisé dans l'ingénierie de machines de construction robustes et précises, y compris des centrales à béton, des malaxeurs et des treuils pour les entrepreneurs et les entreprises de construction du monde entier. Nos solutions sont conçues pour optimiser votre processus de dosage, garantissant l'intégrité structurelle et l'efficacité à chaque coulée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques de projet et offrir une valeur inégalée.

Guide Visuel

Produits associés

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Petite centrale à béton de mélange de ciment HZS35

Les gens demandent aussi

- Comment une centrale à béton respectueuse de l'environnement gère-t-elle la poussière et la pollution ? Un guide de confinement total

- Quels problèmes le temps extrêmement froid peut-il causer dans le système de lubrification d'une centrale à béton ? Prévenir les défaillances coûteuses par temps froid

- Quelle est la différence entre le dosage et le malaxage du béton ? Un guide de contrôle qualité

- Quels facteurs doivent être pris en compte lors de la conception de la fondation d'un réservoir de stockage de poudre ? Assurer la stabilité et la sécurité

- Où sont généralement utilisées les centrales à béton de petite et moyenne taille ? Idéal pour les projets locaux et à moyenne échelle

- Quel est le processus de production du béton dans une centrale à béton ? Un guide de précision et de qualité

- Pourquoi est-il important d'ajuster la teneur en eau du béton ? Pour assurer une résistance et une durabilité constantes

- Comment le changement de température affecte-t-il les nouveaux composants de la station de mélange ? Prévenir le stress thermique et les défaillances