Pour toute centrale de malaxage de béton, le système de convoyage des matériaux est son épine dorsale opérationnelle. Les points les plus critiques à vérifier sont que tous les composants – y compris les convoyeurs à bande, les élévateurs à godets et les traîneaux – fonctionnent de manière fluide et réactive. Cela signifie effectuer des inspections pour confirmer l'absence totale de bruits anormaux, tels que des grincements ou des crissements, et s'assurer qu'il n'y a pas d'obstructions physiques comme des blocages de chaîne ou des désalignements de bande qui pourraient arrêter le flux de matériaux.

Un système de convoyage qui fonctionne de manière fluide et silencieuse est un indicateur direct d'une centrale à béton saine et fiable. Les défaillances dans ce domaine sont une cause majeure de temps d'arrêt de production, faisant des vérifications opérationnelles régulières du bruit et de la qualité du mouvement votre outil de maintenance préventive le plus efficace.

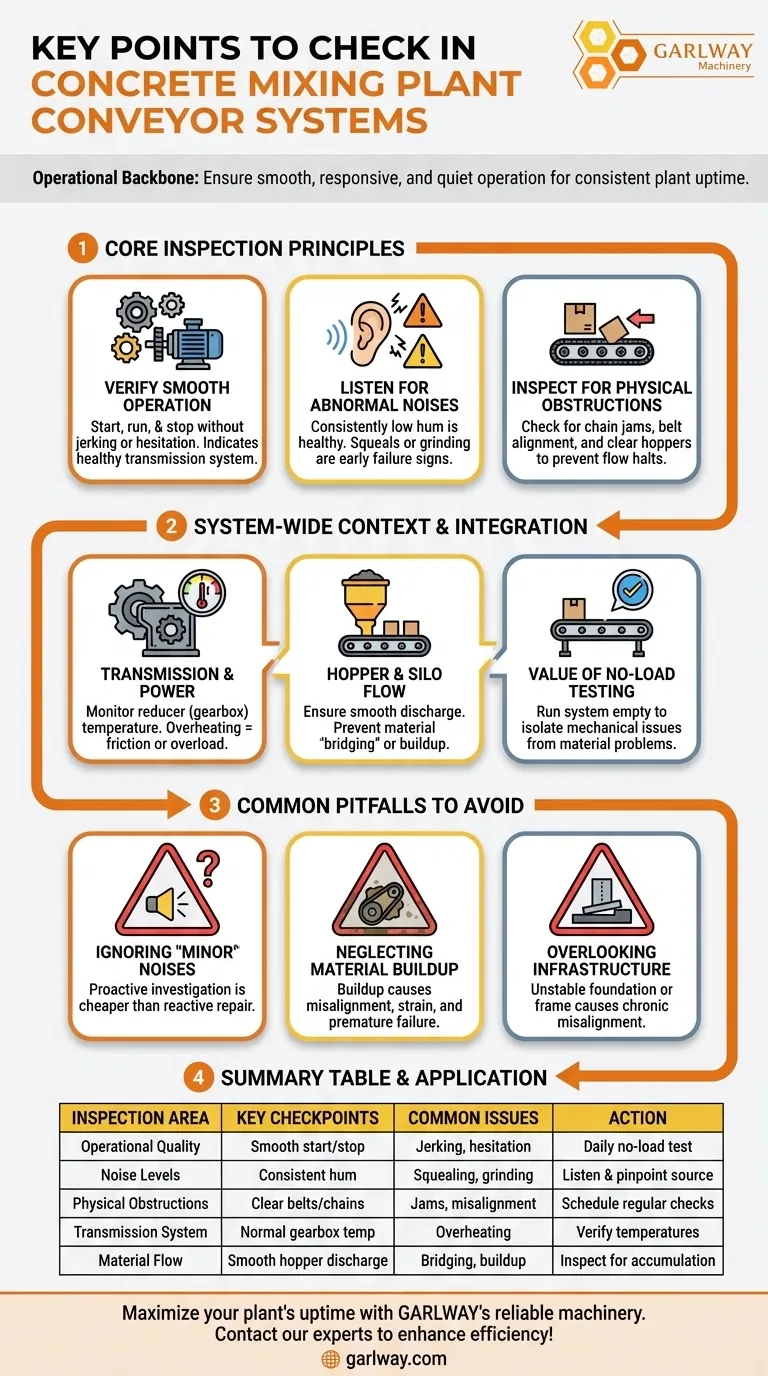

Les principes fondamentaux de l'inspection des convoyeurs

Un système de convoyage fiable assure un flux constant et ininterrompu d'agrégats et de ciment vers le malaxeur. Les principes d'inspection fondamentaux se concentrent sur la détection précoce du stress mécanique et des blocages potentiels.

Vérification du fonctionnement fluide et réactif

La qualité du mouvement est primordiale. Le système doit démarrer, fonctionner et s'arrêter sans à-coups, hésitations ou secousses.

Un fonctionnement fluide indique que l'ensemble du système de transmission, y compris les moteurs, les réducteurs et les roulements, fonctionne correctement et délivre une puissance constante. Toute instabilité signale une usure mécanique sous-jacente qui nécessite une investigation immédiate.

Écouter les bruits anormaux

Vos oreilles sont l'un des meilleurs outils de diagnostic dont vous disposez. Un système de convoyage sain fonctionne avec un bourdonnement constant et de faible niveau.

Les bruits anormaux sont des signes avant-coureurs de défaillance. Un sifflement aigu indique souvent un roulement défaillant ou une tension de bande incorrecte. Un grincement ou un cliquetis rythmique peut signaler un problème avec la chaîne d'entraînement ou un engrenage endommagé.

Inspection des obstructions physiques

Un blocage physique est la cause la plus immédiate d'un arrêt catastrophique. Les vérifications doivent se concentrer sur les zones où les blocages sont les plus susceptibles de se produire.

Cela inclut de s'assurer que les chaînes de convoyage sont exemptes de blocages et que les bandes sont correctement alignées et ne frottent pas contre le châssis. Il est également essentiel de vérifier que les matériaux s'écoulent de manière fluide des trémies sans accumulation, car cela peut entraîner des débordements et des blocages en aval.

Comprendre le contexte systémique

Un convoyeur ne fonctionne pas isolément. Sa santé est directement liée aux systèmes qui l'alimentent et le font fonctionner. Une vérification complète doit inclure ces composants connexes.

Le rôle du système de transmission

Le convoyeur n'est fiable que dans la mesure de sa source d'alimentation. La transmission est responsable de la conversion de l'énergie électrique en mouvement mécanique.

Les inspections doivent inclure la vérification que la température du réducteur (boîte de vitesses) reste dans ses limites opérationnelles spécifiées. La surchauffe est un signe évident de friction excessive, de mauvaise lubrification ou de surcharge.

Intégration avec les trémies et les silos

Un convoyeur parfaitement fonctionnel ne peut pas compenser un mauvais flux de matériaux à la source. Le système doit être considéré comme un chemin continu du stockage au malaxeur.

Assurez-vous que les trémies de mesure déchargent les matériaux de manière fluide et complète. Toute accumulation ou "pontage" de matériaux privera le convoyeur et perturbera toute la formule de production.

La valeur des tests à vide

Avant de commencer une production complète, il est essentiel d'effectuer un test à vide. Cela consiste à faire fonctionner l'ensemble du système de convoyage lorsqu'il est vide.

Cette étape simple vous permet d'isoler les problèmes mécaniques des problèmes liés aux matériaux. C'est le meilleur moment pour écouter les bruits anormaux et observer la fluidité des bandes et des chaînes sans l'interférence du mouvement des agrégats.

Pièges courants à éviter

La confiance vient de la compréhension non seulement de ce qu'il faut faire, mais aussi de ce qu'il ne faut pas faire. Éviter ces négligences courantes est crucial pour maintenir le temps de fonctionnement de l'usine.

Ignorer les bruits "mineurs"

L'erreur la plus courante est de rejeter un nouveau son comme insignifiant. Les petits grincements ou cliquetis sont souvent le premier signe audible d'un composant qui commence à défaillir. Une investigation proactive est toujours moins coûteuse qu'une réparation réactive après une panne.

Négliger l'accumulation de matériaux

Le béton durci ou les agrégats compactés sur les rouleaux, les bandes et les chaînes ajoutent du poids et peuvent causer un désalignement sévère. Cette accumulation augmente la contrainte sur le système d'entraînement et est une cause majeure de défaillance prématurée des composants et de problèmes de suivi de bande.

Oublier l'infrastructure de support

La performance du convoyeur dépend de sa fondation. Assurez-vous que l'équipement et ses lignes de support sont correctement installés et restent sécurisés. Un châssis tordu ou une fondation affaissée peut causer des problèmes d'alignement chroniques impossibles à résoudre avec de simples ajustements du convoyeur.

Comment appliquer cela à votre objectif

Votre approche d'inspection doit s'adapter à votre objectif immédiat, qu'il s'agisse de démarrer la production de la journée ou d'effectuer une maintenance à long terme.

- Si votre objectif principal est la préparation opérationnelle quotidienne : Effectuez un bref test à vide au début de chaque quart de travail pour écouter les nouveaux bruits et confirmer visuellement le mouvement fluide.

- Si votre objectif principal est la maintenance préventive : Planifiez des vérifications régulières de l'accumulation de matériaux, vérifiez les températures des réducteurs sous charge et inspectez la tension des bandes et des chaînes.

- Si votre objectif principal est le dépannage d'une défaillance : Commencez par écouter pour localiser le bruit, puis recherchez les blocages physiques ou les désalignements avant d'inspecter le système de transmission lui-même.

En fin de compte, une inspection systématique et proactive de vos systèmes de convoyage est la stratégie la plus efficace pour garantir un temps de fonctionnement constant de l'usine et une efficacité de production.

Tableau récapitulatif :

| Zone d'inspection | Points de contrôle clés | Problèmes courants |

|---|---|---|

| Qualité opérationnelle | Démarrage/arrêt fluide, pas d'à-coups | Composants de transmission usés |

| Niveaux de bruit | Bourdonnement constant, pas de crissements/grincements | Roulements défaillants, tension incorrecte |

| Obstructions physiques | Bandes/chaînes dégagées, alignement correct | Blocages de matériaux, désalignement de bande |

| Système de transmission | Température normale du réducteur | Surchauffe, mauvaise lubrification |

| Flux de matériaux | Décharge fluide des trémies | Pontage de matériaux, accumulation |

Maximisez le temps de fonctionnement de votre centrale à béton avec les machines fiables de GARLWAY. En tant que spécialiste des équipements de construction, nous fournissons des treuils durables, des malaxeurs à béton et des centrales de dosage conçus pour les entrepreneurs et les entreprises de construction du monde entier. Nos solutions assurent un fonctionnement fluide des convoyeurs et minimisent les interruptions de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre centrale !

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton portable

- Machine de malaxage à arbre pour le malaxage de ciment et de béton ordinaire

- JZC400 Petite bétonnière mobile, machine à mélanger le ciment

- Équipement de malaxeur à béton prêt à l'emploi portable

Les gens demandent aussi

- Pourquoi la maintenance appropriée est-elle importante pour une centrale de malaxage de béton ? Maximiser la disponibilité et la rentabilité

- Pourquoi est-il important d'effectuer un entretien régulier sur l'équipement de centrale à béton ? Prévenir les temps d'arrêt coûteux

- Comment les centrales à béton de grande et moyenne taille contribuent-elles à l'efficacité de la construction ? Augmentation de la productivité de 40 %

- Comment la trémie de pesage des granulats contribue-t-elle au processus de dosage ? Obtenez des mélanges de béton précis

- Comment entretenir les bassins et réservoirs d'huile dans les centrales à béton ? Prévenir les temps d'arrêt coûteux

- Pourquoi la maintenance régulière est-elle importante pour les centrales à béton mobiles ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Quels facteurs doivent être pris en compte lors du choix d'une centrale à béton pour un projet ? Assurer la qualité, le coût et l'efficacité

- Quels sont les types courants de défaillances de cylindres dans les centrales à béton ? Diagnostic et prévention des temps d'arrêt coûteux