Pour comprendre la productivité d'une centrale à béton, il faut regarder au-delà de sa capacité nominale. Le rendement réel est régi par une combinaison des spécifications techniques de l'installation, des propriétés des matières premières utilisées, ainsi que des conditions opérationnelles et environnementales sur le site. Ces facteurs interagissent, et un goulot d'étranglement dans un seul domaine peut réduire considérablement l'efficacité de l'ensemble de l'opération.

La capacité théorique d'une centrale à béton est un point de départ, mais sa productivité réelle et concrète est le résultat direct de la synchronisation de sa conception mécanique, de sa chaîne d'approvisionnement en matériaux et de sa logistique opérationnelle.

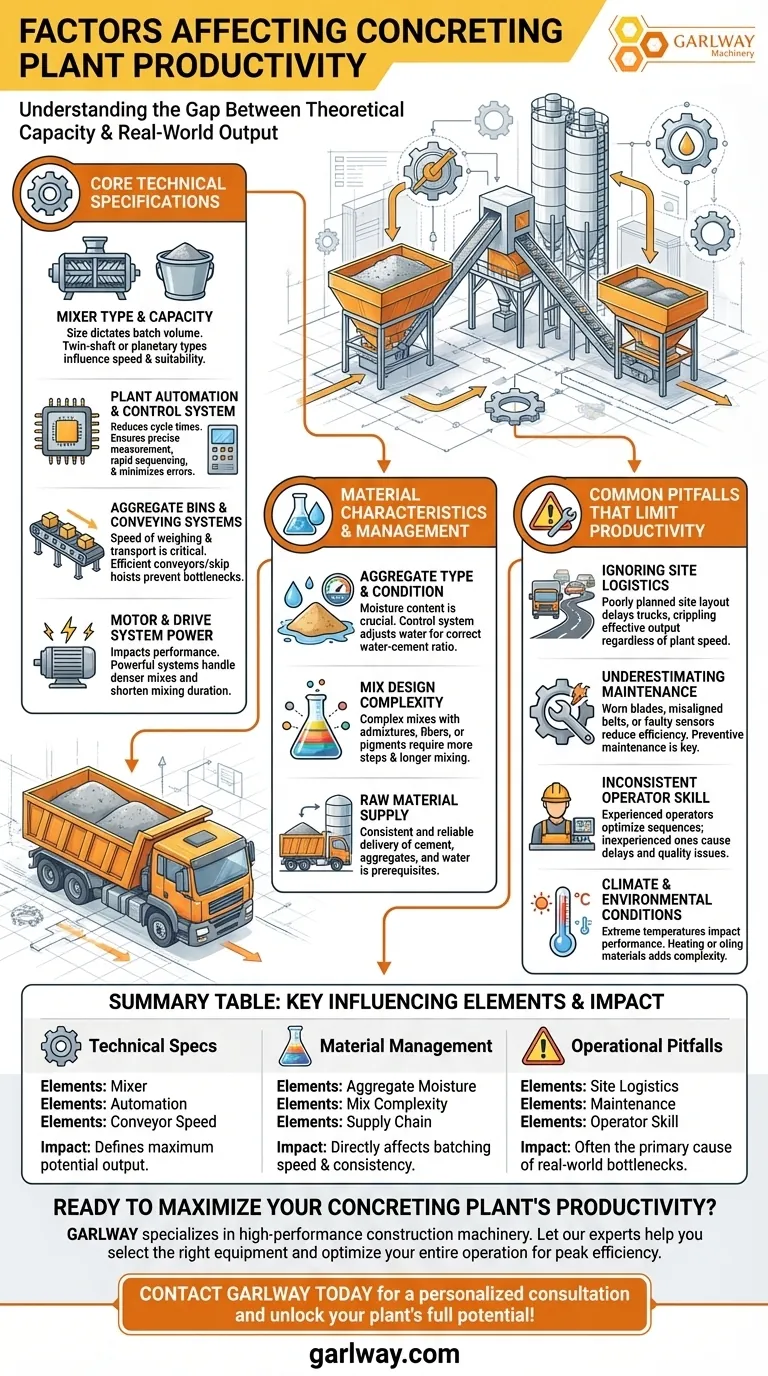

Spécifications Techniques Fondamentales

La conception et l'ingénierie de la centrale elle-même constituent la base de son potentiel de production. Les spécifications du fabricant définissent la limite supérieure de productivité dans des conditions idéales.

Type et Capacité de la Malaxeur

Le malaxeur est le cœur de la centrale. Sa taille détermine le volume de béton par gâchée, et son type (par exemple, à double arbre ou planétaire) influence la vitesse de malaxage et son adéquation à différentes formulations de béton.

Automatisation et Système de Contrôle de la Centrale

Les systèmes automatisés modernes réduisent considérablement les temps de cycle de gâchée. Un système de contrôle sophistiqué assure une mesure précise et une séquence rapide des matériaux, minimisant les erreurs humaines et les retards entre les gâchées.

Trémies à Granulats et Systèmes de Transport

La vitesse à laquelle les granulats peuvent être pesés et transportés vers le malaxeur est un goulot d'étranglement courant. L'efficacité des convoyeurs à bande ou des élévateurs à skip est essentielle pour maintenir un taux de production élevé.

Puissance du Système Moteur et d'Entraînement

La puissance des moteurs qui entraînent le malaxeur et les convoyeurs a un impact direct sur les performances. Des systèmes plus puissants peuvent gérer des mélanges plus denses et complexes et réduire la durée du malaxage sans effort.

Caractéristiques et Gestion des Matériaux

Les matières premières ne sont pas des ingrédients passifs ; leurs propriétés et leur manipulation influencent directement la vitesse et la cohérence du processus de production.

Type et État des Granulats

La teneur en humidité du sable et des granulats est une variable cruciale. Le système de contrôle doit ajuster en permanence l'eau ajoutée pour maintenir le bon rapport eau-ciment, ce qui peut ajouter du temps au cycle de dosage.

Complexité de la Formulation du Béton

Une formulation simple avec peu de composants peut être dosée rapidement. Inversement, une formulation complexe et haute performance avec plusieurs adjuvants, fibres ou pigments nécessite plus d'étapes et un malaxage plus long et plus approfondi, réduisant le nombre de gâchées par heure.

Approvisionnement en Matières Premières

La productivité d'une centrale est nulle si elle attend les matériaux. Une livraison constante et fiable de ciment, de granulats et d'eau est une condition préalable absolue pour atteindre le rendement visé.

Pièges Courants Qui Limite la Productivité

Même la centrale la plus avancée peut sous-performer si les facteurs opérationnels sont négligés. Ces contraintes pratiques ont souvent le plus grand impact sur la production quotidienne.

Ignorer la Logistique du Site

Le goulot d'étranglement le plus courant se situe souvent en dehors de la centrale elle-même. Un aménagement de site mal planifié qui crée des retards pour l'arrivée et le départ des camions malaxeurs paralysera la production effective de la centrale, quelle que soit la rapidité avec laquelle elle peut produire une gâchée.

Sous-estimer la Maintenance

Des pales de malaxeur usées, des bandes transporteuses désalignées ou des capteurs défectueux réduisent directement l'efficacité. Un programme de maintenance préventive proactif est essentiel pour éviter les ralentissements et assurer des performances constantes.

Compétence Inconstante de l'Opérateur

Un opérateur bien formé peut optimiser les séquences de dosage et résoudre rapidement les problèmes mineurs. Un opérateur inexpérimenté, en revanche, peut être une source importante de retards et de qualité de produit incohérente.

Conditions Climatiques et Environnementales

Les températures extrêmes affectent les performances et la production du béton. Dans les climats froids, les granulats peuvent être gelés et l'eau peut nécessiter un chauffage. Dans les climats chauds, de l'eau réfrigérée ou de la glace peuvent être nécessaires, ajoutant de la complexité et du temps au processus de dosage.

Faire le Bon Choix pour Votre Objectif

Pour améliorer la productivité, vous devez d'abord identifier votre objectif principal et analyser le système dans son ensemble, pas seulement la machinerie.

- Si votre objectif principal est de maximiser la production quotidienne pour un grand projet : Privilégiez une centrale avec un grand malaxeur à double arbre, un système de contrôle entièrement automatisé et une logistique de site méticuleusement planifiée pour les camions.

- Si votre objectif principal est de produire des mélanges diversifiés et de haute spécification : Investissez dans une centrale avec un système de contrôle précis et un équipement de dosage polyvalent pour plusieurs adjuvants, même si la vitesse brute de la gâchée est légèrement inférieure.

- Si votre objectif principal est d'optimiser une centrale existante : Effectuez une analyse des goulots d'étranglement, en commençant par les temps de cycle des camions et le chargement des matières premières, car ces facteurs externes sont souvent les plus faciles à améliorer.

En fin de compte, atteindre une productivité maximale nécessite de considérer la centrale à béton non pas comme une machine unique, mais comme le centre d'un système complexe et interconnecté.

Tableau Récapitulatif :

| Catégorie de Facteur | Éléments Clés Influents | Impact sur la Productivité |

|---|---|---|

| Spécifications Techniques | Type et capacité du malaxeur, Niveau d'automatisation, Vitesse du convoyeur | Définit le potentiel de production maximal de la centrale |

| Gestion des Matériaux | Humidité des granulats, Complexité du mélange, Fiabilité de la chaîne d'approvisionnement | Affecte directement la vitesse et la cohérence du dosage |

| Pièges Opérationnels | Logistique du site, Programme de maintenance, Compétence de l'opérateur | Cause fréquente des goulots d'étranglement dans le monde réel |

Prêt à maximiser la productivité de votre centrale à béton ?

GARLWAY est spécialisé dans les machines de construction haute performance, y compris les centrales à béton robustes, les malaxeurs et les treuils conçus pour les entreprises de construction et les entrepreneurs du monde entier. Nos experts peuvent vous aider à choisir le bon équipement et à optimiser l'ensemble de votre opération pour une efficacité maximale.

Contactez GARLWAY dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de votre centrale !

Guide Visuel

Produits associés

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Petite centrale à béton de mélange de ciment HZS35

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Quels types de projets de construction utilisent couramment le béton produit par les centrales à béton ? Essentiel pour le succès à grande échelle

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- Quels types de béton une centrale à béton peut-elle produire ? Des mélanges polyvalents pour tout projet de construction

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale