Bien que pratique et constant, le béton prêt à l'emploi n'est pas sans inconvénients majeurs. Les principaux inconvénients tournent autour de sa nature sensible au temps, de la forte dépendance à l'égard du calendrier et du contrôle qualité du fournisseur, et des inefficacités potentielles de coûts pour les petits projets. Ces facteurs introduisent des risques logistiques qui doivent être gérés avec soin.

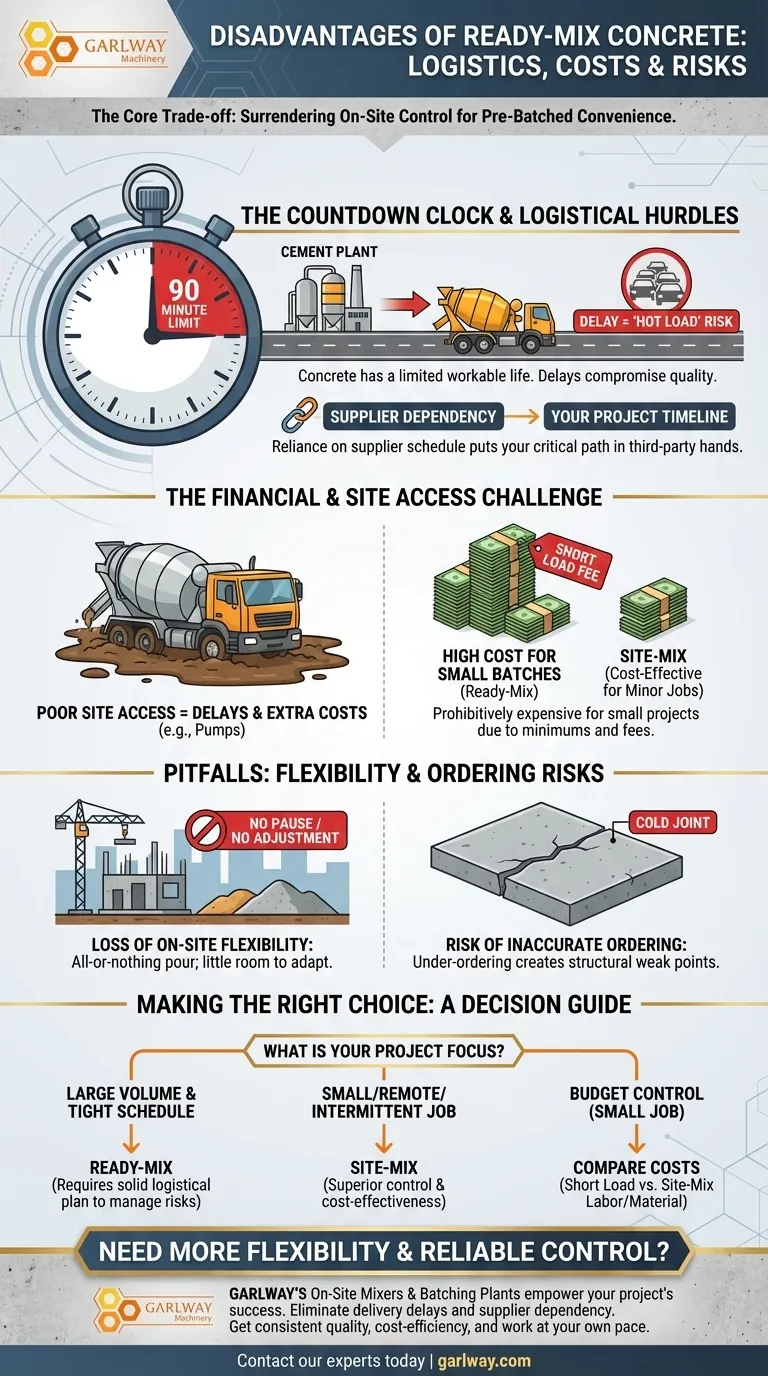

Le principal compromis du béton prêt à l'emploi est de renoncer au contrôle sur site pour la commodité d'un produit pré-mélangé. Ses principaux inconvénients ne résident pas dans le matériau lui-même, mais dans la logistique complexe consistant à acheminer un produit périssable de l'usine vers vos coffrages dans un délai strict.

Le défi principal : le temps et la logistique

Au moment où l'eau est ajoutée à un mélange de ciment, une réaction chimique appelée hydratation commence. Cela déclenche un compte à rebours qui dicte l'ensemble du processus de béton prêt à l'emploi, créant plusieurs obstacles logistiques.

Le compte à rebours : temps de transit limité

Le béton a une durée de vie utile limitée, généralement environ 90 minutes à partir du mélange. Tout retard de transit, qu'il soit dû au trafic, à la planification de l'usine ou à des problèmes sur le site, peut compromettre la qualité du béton.

Un camion retardé peut entraîner une "cargaison chaude", où le béton a commencé à prendre, ce qui rend difficile le coulage, la mise en place et la finition corrects. Cela a un impact direct sur la résistance et la durabilité finales de la structure.

La chaîne de dépendance : la dépendance vis-à-vis du fournisseur

Lorsque vous commandez du béton prêt à l'emploi, vous dépendez entièrement du calendrier du fournisseur, de la précision du mélange et de sa flotte de livraison. Vous n'avez aucun contrôle direct sur le processus jusqu'à l'arrivée du camion.

Cette dépendance signifie qu'une usine en retard sur son calendrier peut bouleverser le calendrier de l'ensemble de votre projet. Vous confiez le chemin critique de votre projet entre les mains d'un tiers.

Le dernier obstacle : l'accès au site

Les camions de béton prêt à l'emploi sont incroyablement lourds et nécessitent un accès stable et dégagé au site de coulage. De mauvaises conditions de sol, comme la boue ou un sol mou, peuvent empêcher le camion de se positionner correctement, causant des retards majeurs, voire une annulation.

Ce manque d'accès peut forcer l'utilisation de pompes à béton coûteuses ou de brouettes laborieuses, ajoutant des coûts et une complexité imprévus au coulage.

Comprendre les coûts financiers et environnementaux

Au-delà des préoccupations logistiques immédiates, le béton prêt à l'emploi présente d'autres considérations importantes liées à sa structure de coûts et à son impact environnemental.

Inefficacité des coûts pour les petits lots

Les usines de béton prêt à l'emploi sont optimisées pour la production en grand volume. Pour les petits projets, tels que la réparation d'une terrasse ou d'un trottoir, le béton prêt à l'emploi est souvent prohibitif.

La plupart des fournisseurs imposent une quantité minimale de commande ou facturent des frais importants pour les "petites chargements" pour toute quantité inférieure à plusieurs mètres cubes. Cela peut rendre le mélange sur site une option beaucoup plus économique pour les petits travaux.

L'empreinte environnementale

La production de ciment Portland, ingrédient clé du béton, est une source majeure d'émissions mondiales de CO2. De plus, le transport de béton lourd et humide d'une usine centrale vers plusieurs chantiers consomme une quantité importante de combustibles fossiles.

Bien que cela s'applique à tout le béton, la nature centralisée et le modèle de livraison longue distance du béton prêt à l'emploi contribuent considérablement à cet impact environnemental.

Pièges courants et compromis

Choisir le béton prêt à l'emploi signifie accepter un ensemble spécifique de risques en échange de la commodité. Comprendre ces compromis est crucial pour la réussite du projet.

Perte de flexibilité sur site

Avec le béton mélangé sur site, vous pouvez mélanger des lots au besoin, faire des pauses et apporter de petits ajustements au mélange. La livraison de béton prêt à l'emploi est un événement tout ou rien.

Une fois le camion arrivé, le coulage doit avoir lieu immédiatement. Il y a très peu de marge de manœuvre pour s'adapter à des problèmes imprévus sur site sans risquer toute la cargaison de béton.

Le risque de commande inexacte

Estimer avec précision le volume de béton requis est essentiel. Une sur-commande entraîne un gaspillage de matériaux et des coûts d'élimination, tandis qu'une sous-commande est un problème beaucoup plus grave.

Manquer de béton peut nécessiter de passer une seconde commande coûteuse de "petite chargement" et peut créer une "jointure froide" - un point faible entre les deux coulages séparés qui compromet l'intégrité structurelle.

Faire le bon choix pour votre projet

La décision d'utiliser du béton prêt à l'emploi doit être basée sur une compréhension claire de l'échelle, de l'emplacement et du calendrier de votre projet.

- Si votre priorité est un coulage en grand volume avec un calendrier serré : La constance et la rapidité du béton prêt à l'emploi sont inestimables, mais vous devez avoir un plan logistique solide pour gérer les risques de livraison et d'accès au site.

- Si votre priorité est une petite réparation, un emplacement distant ou un travail intermittent : Les inconvénients du béton prêt à l'emploi sont importants, et le contrôle et la rentabilité du mélange sur site en font souvent le choix supérieur.

- Si votre priorité est le contrôle budgétaire sur un petit chantier : Comparez toujours le coût d'une petite chargement de béton prêt à l'emploi avec les coûts des matériaux et de la main-d'œuvre pour le mélanger vous-même.

En pesant ces inconvénients par rapport aux avantages, vous pouvez prendre une décision éclairée qui garantira le succès de votre projet.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Livraison sensible au temps | Le béton peut prendre en transit, risquant une "cargaison chaude" et compromettant la résistance. |

| Dépendance vis-à-vis du fournisseur | Le calendrier du projet dépend du calendrier de l'usine et de la précision du mélange. |

| Problèmes d'accès au site | Nécessite un sol stable ; un mauvais accès peut entraîner des retards et des coûts supplémentaires pour le pompage. |

| Coût élevé pour les petits lots | Les frais de petite chargement le rendent coûteux pour les petits projets comme les terrasses ou les réparations. |

| Perte de flexibilité sur site | Le coulage doit avoir lieu immédiatement après la livraison, sans possibilité de pauses ou d'ajustements. |

Besoin d'une solution de béton plus flexible et fiable pour votre projet ?

Chez GARLWAY, nous comprenons les défis logistiques de la construction. Notre gamme de malaxeurs à béton et de centrales de malaxage haute performance vous offre un contrôle total sur site, éliminant les risques de retards de livraison et de dépendance vis-à-vis des fournisseurs. Que vous soyez un entrepreneur travaillant sur un développement à grande échelle ou sur un projet plus petit et intermittent, nos machines garantissent une qualité constante, une rentabilité et la flexibilité nécessaire pour travailler à votre rythme.

Laissez les machines de construction GARLWAY renforcer le succès de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution de béton parfaite pour vos besoins !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton portable

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Pourquoi la maintenance régulière est-elle importante pour les centrales à béton mobiles ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité

- À quels types de projets les centrales à béton sont-elles couramment utilisées ? Essentiel pour la construction à grande échelle