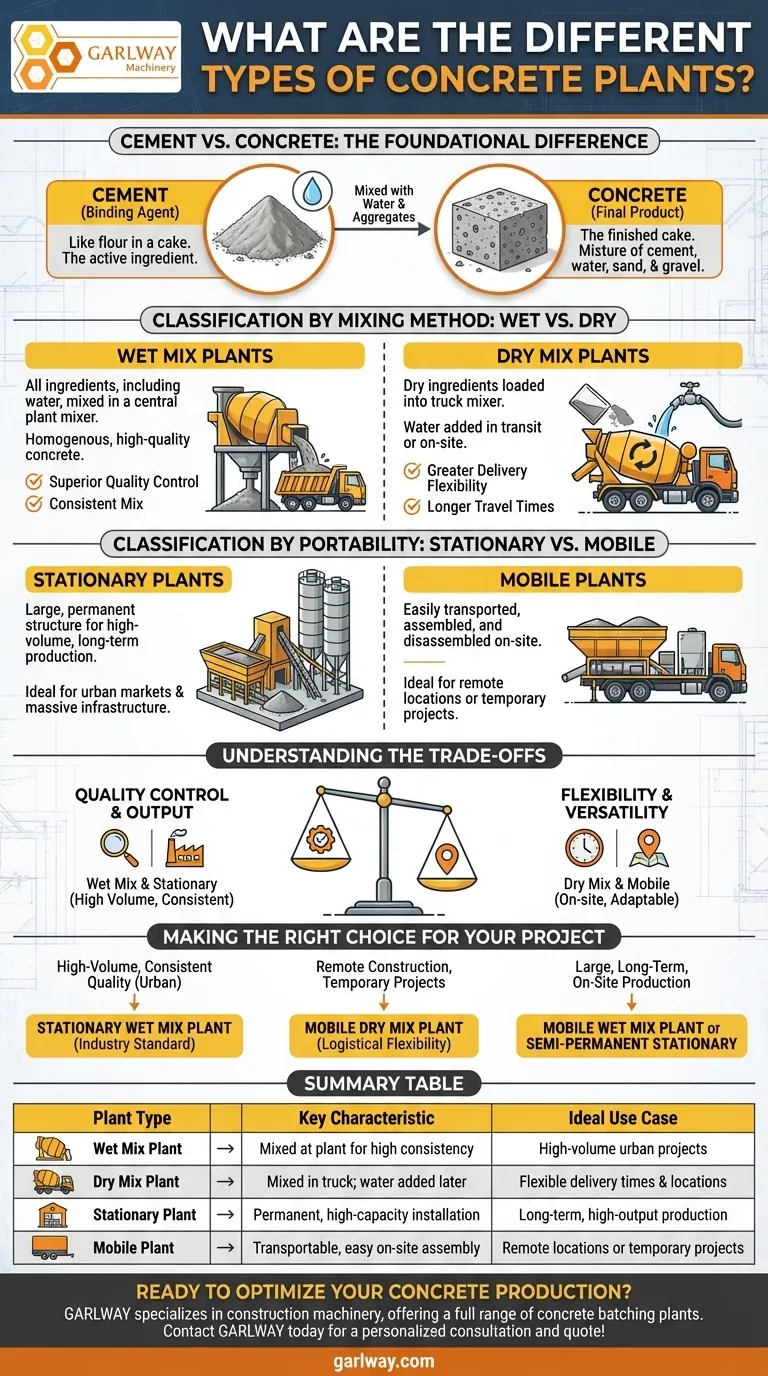

Tout d'abord, une clarification essentielle : Les termes « usine de ciment » et « centrale à béton » sont souvent confondus, mais ils décrivent deux opérations très différentes. Une usine de ciment fabrique de la poudre de ciment à partir de matières premières comme le calcaire et l'argile. Une centrale à béton, ce qui est probablement ce que vous demandez, est l'endroit où ce ciment est mélangé avec de l'eau, du sable et du gravier pour créer du béton prêt à l'emploi.

Les principales façons de classer les centrales à béton sont par leur méthode de mélange (mélange humide contre mélange sec) et leur portabilité (fixe contre mobile). Ce choix a un impact direct sur le contrôle qualité du béton, le volume de production et l'adéquation à un projet donné.

Ciment vs Béton : La Différence Fondamentale

Avant d'explorer les types d'usines, il est essentiel de comprendre les matériaux eux-mêmes. Cette distinction est le fondement de toute l'industrie.

Ciment : L'Agent Liant

Considérez le ciment comme l'ingrédient actif, comme la farine dans un gâteau. C'est une poudre fine qui, mélangée à de l'eau, forme une pâte qui lie les autres matériaux entre eux.

Béton : Le Produit Fini

Le béton est le matériau composite, le gâteau fini. C'est un mélange de ciment, d'eau et d'agrégats (sable, gravier, pierre concassée). Le travail de la centrale à béton est de combiner ces ingrédients dans des proportions précises.

Classification par Méthode de Mélange : Humide vs Sec

La différence technique la plus significative entre les centrales à béton est l'endroit où l'eau est introduite. Cela détermine le type de malaxeur utilisé et la nature du produit final qui quitte l'usine.

Usines à Mélange Humide

Dans une usine à mélange humide, tous les ingrédients, y compris l'eau, sont mélangés dans un grand malaxeur central à l'usine même. Le produit résultant est un béton homogène, prêt à être coulé, qui est ensuite déchargé dans un camion malaxeur pour le transport.

Ces usines sont connues pour produire un mélange de béton très constant et de haute qualité grâce au processus de mélange précis et contrôlé.

Usines à Mélange Sec

Dans une usine à mélange sec (également appelée usine de transit-mélange), tous les ingrédients secs (ciment, sable, agrégats) sont pesés et chargés dans un camion malaxeur. L'eau est ajoutée au camion soit à l'usine, soit à l'arrivée sur le chantier.

Le processus de mélange se déroule à l'intérieur du tambour rotatif du camion pendant le transport. Cette méthode offre plus de flexibilité pour les délais de livraison, car le processus d'hydratation du béton ne commence que lorsque l'eau est ajoutée.

Classification par Portabilité : Fixe vs Mobile

La deuxième classification majeure est basée sur l'emplacement prévu et la durée d'utilisation de l'usine.

Usines à Béton Fixes

Une usine fixe est une structure grande et permanente conçue pour une production à haut volume et à long terme dans un emplacement fixe.

Ce sont les chevaux de bataille des entreprises de béton prêt à l'emploi qui fournissent du béton à de nombreux projets dans une zone métropolitaine ou pour des projets d'infrastructure massifs comme des barrages et des aéroports.

Usines à Béton Mobiles

Une usine à béton mobile est conçue pour être facilement transportée, assemblée et démontée. Cela lui permet d'être déplacée d'un chantier à un autre.

Elles sont idéales pour les projets temporaires dans des endroits éloignés ou les grands chantiers de construction qui nécessitent un approvisionnement en béton dédié sur site pour une durée spécifique.

Comprendre les Compromis

Choisir un type d'usine implique d'équilibrer des priorités concurrentes. Il n'y a pas un seul type « meilleur » ; le bon choix dépend entièrement des exigences du projet.

Contrôle Qualité vs Flexibilité

Les usines à mélange humide offrent un contrôle qualité et une cohérence supérieurs car tout le lot est produit dans des conditions contrôlées dans un seul malaxeur efficace.

Les usines à mélange sec offrent une plus grande flexibilité. Comme l'eau est ajoutée plus tard, le temps de trajet jusqu'au chantier peut être plus long sans risque que le béton ne prenne prématurément dans le camion.

Production Élevée vs Polyvalence sur Site

Les usines fixes sont conçues pour un débit et une efficacité maximum. Leurs grands silos et leurs malaxeurs de grande capacité peuvent produire de vastes quantités de béton en continu.

Les usines mobiles offrent la polyvalence inégalée d'amener la production directement à la source. Cela réduit la logistique et les coûts de transport pour les projets éloignés d'un fournisseur central.

Faire le Bon Choix pour Votre Projet

Votre décision doit être guidée par l'objectif principal de votre opération ou de votre projet.

- Si votre objectif principal est un volume élevé et une qualité constante pour un marché urbain majeur : Une usine fixe à mélange humide est la norme de l'industrie.

- Si votre objectif principal est de desservir des chantiers de construction éloignés ou des projets temporaires : Une usine mobile à mélange sec offre le plus de flexibilité logistique.

- Si votre objectif principal est un projet important et à long terme nécessitant une production dédiée sur site et de haute qualité : Une usine mobile à mélange humide ou une usine fixe semi-permanente est la solution optimale.

En fin de compte, la compréhension de ces classifications vous permet de sélectionner la technologie précise nécessaire pour atteindre les objectifs de votre projet de manière efficace et efficiente.

Tableau Récapitulatif :

| Type d'usine | Caractéristique Clé | Cas d'utilisation Idéal |

|---|---|---|

| Usine à Mélange Humide | Tous les ingrédients mélangés à l'usine pour une grande cohérence. | Projets urbains à gros volume nécessitant un contrôle qualité supérieur. |

| Usine à Mélange Sec | Ingrédients secs mélangés dans le camion ; l'eau ajoutée plus tard. | Projets nécessitant une flexibilité dans les délais et les lieux de livraison. |

| Usine Fixe | Installation permanente à haute capacité. | Production à long terme à haut rendement pour un grand marché. |

| Usine Mobile | Transportable, facile à assembler sur site. | Emplacements éloignés ou projets temporaires nécessitant une production sur site. |

Prêt à optimiser votre production de béton ?

Choisir la bonne usine est essentiel pour l'efficacité, le coût et la qualité de votre projet. GARLWAY est spécialisé dans les machines de construction, offrant une gamme complète de centrales à béton – y compris des solutions mobiles, fixes, à mélange humide et à mélange sec – pour les entreprises de construction et les entrepreneurs du monde entier.

Laissez nos experts vous aider à sélectionner l'équipement parfait pour répondre à vos besoins spécifiques. Contactez GARLWAY dès aujourd'hui pour une consultation personnalisée et un devis !

Guide Visuel

Produits associés

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Machine de malaxage de béton portable

Les gens demandent aussi

- Pourquoi le choix de la bonne centrale à béton est-il important pour les projets de construction ? Assurer la qualité, l'efficacité et le contrôle des coûts

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?

- Pourquoi est-il important de maintenir le béton en mouvement dans une bétonnière ? Assurer la qualité et la résistance

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Quels types de projets de construction utilisent couramment le béton produit par les centrales à béton ? Essentiel pour le succès à grande échelle