Pour être clair, la maintenance quotidienne d'un convoyeur à vis est fondamentalement différente de celle d'un convoyeur à bande. Les convoyeurs à vis utilisent une vis sans fin rotative, pas une bande, donc les tâches consistent à vérifier le système d'entraînement, les roulements et la goulotte pour les blocages, et non à inspecter les bandes ou les rouleaux.

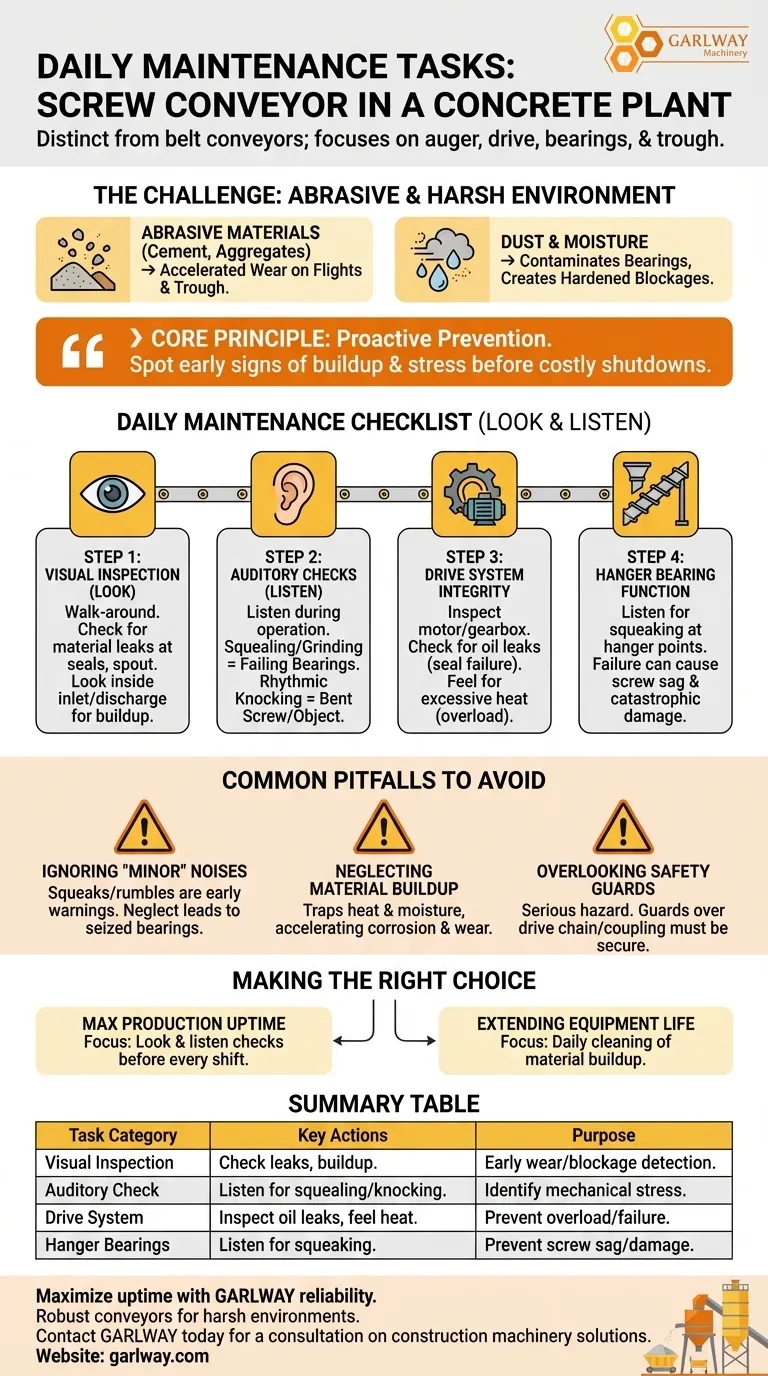

Le principe fondamental de la maintenance quotidienne des convoyeurs à vis est la prévention proactive. Vos vérifications quotidiennes ne visent pas seulement à trouver ce qui est cassé, mais à repérer les premiers signes d'accumulation de matière et de contraintes mécaniques avant qu'ils ne provoquent un arrêt coûteux de l'usine.

Pourquoi les convoyeurs à vis nécessitent une attention particulière

Un convoyeur à vis dans une centrale à béton fonctionne dans l'un des environnements industriels les plus difficiles. Il transporte des matériaux très abrasifs et souvent sensibles à l'humidité comme le ciment et les cendres volantes.

Le défi des matériaux abrasifs

Le ciment et les granulats sont extrêmement abrasifs. Cette friction constante provoque une usure accélérée des spires de la vis (les lames hélicoïdales) et de la goulotte dans laquelle elles reposent.

Le problème de la poussière et de l'humidité

La poussière fine de ciment est omniprésente. Elle peut facilement pénétrer dans les roulements non scellés et les évents de réducteur, contaminant les lubrifiants et provoquant une défaillance rapide. Si de l'humidité est présente, le matériau peut durcir à l'intérieur de la goulotte, créant un blocage complet.

Une liste de contrôle de maintenance quotidienne pratique

Une maintenance quotidienne efficace consiste à utiliser vos sens : regarder et écouter les signes de problèmes. Cette routine ne devrait prendre que quelques minutes, mais peut vous faire économiser des heures d'arrêt.

Inspection visuelle (Regarder)

Commencez par une inspection générale avec l'équipement verrouillé. Vérifiez toute fuite de matériau de la goulotte, des joints de couvercle ou du bec de décharge, car cela peut indiquer une usure ou des connexions desserrées. Regardez à l'intérieur des points d'entrée et de décharge pour tout signe d'accumulation de matériau ou de blocage.

Vérifications auditives (Écouter)

Pendant le fonctionnement, écoutez attentivement tout bruit inhabituel. Les grincements ou les bruits de broyage indiquent souvent une défaillance des roulements, tandis que des claquements rythmiques peuvent indiquer une vis tordue ou un objet étranger dans la goulotte.

Intégrité du système d'entraînement

Inspectez visuellement le moteur et le réducteur. Recherchez toute fuite d'huile, signe évident d'un joint défaillant. Placez brièvement et en toute sécurité votre main près du moteur et du réducteur pour sentir une chaleur excessive, qui suggère une surcharge ou des problèmes de lubrification.

Fonctionnement des paliers de suspension

Les paliers de suspension supportent la vis au milieu des longues courses. Écoutez les grincements provenant de ces points spécifiques pendant le fonctionnement. Un palier de suspension défaillant peut provoquer l'affaissement de la vis, entraînant des dommages catastrophiques à la fois à la vis et à la goulotte.

Pièges courants à éviter

Se contenter de suivre les procédures n'est pas suffisant. Comprendre les points de défaillance courants est essentiel pour une maintenance efficace.

Ignorer les bruits "mineurs"

Un nouveau grincement ou un léger grondement est le premier avertissement d'une défaillance en développement. Ce qui semble mineur aujourd'hui peut devenir un roulement bloqué ou un réducteur détruit demain, arrêtant la production instantanément.

Négliger l'accumulation de matériaux

Ne laissez pas le ciment ou d'autres matériaux s'accumuler à l'extérieur du convoyeur, en particulier autour des roulements et du système d'entraînement. Cette accumulation peut piéger la chaleur et l'humidité, accélérant l'usure et la corrosion.

Oublier les protections de sécurité

Toutes les protections, en particulier celles du chaîne d'entraînement ou de l'accouplement, doivent être solidement en place. La vis en rotation présente un danger important pour la sécurité, et les protections manquantes constituent une grave violation du protocole de sécurité.

Faire le bon choix pour votre objectif

L'intensité de votre maintenance doit correspondre à vos exigences opérationnelles.

- Si votre objectif principal est un temps de production maximal : Effectuez les vérifications visuelles et auditives avant chaque quart de travail, car une vérification de cinq minutes est la meilleure assurance contre un arrêt de plusieurs heures.

- Si votre objectif principal est de prolonger la durée de vie de l'équipement : Portez une attention particulière au nettoyage quotidien des accumulations de matériaux, car cela empêche la corrosion et le piégeage de la chaleur qui dégradent les composants au fil du temps.

En fin de compte, l'observation quotidienne constante est l'outil le plus puissant dont vous disposez pour garantir la fiabilité de votre convoyeur à vis.

Tableau récapitulatif :

| Catégorie de tâche | Actions clés | Objectif |

|---|---|---|

| Inspection visuelle | Vérifier les fuites de matériau, l'accumulation à l'entrée/sortie. | Détection précoce de l'usure et des blocages. |

| Vérification auditive | Écouter les grincements (roulements) ou les claquements (vis tordue). | Identifier les contraintes mécaniques avant la défaillance. |

| Système d'entraînement | Inspecter les fuites d'huile, sentir la chaleur excessive. | Prévenir la surcharge et la défaillance du réducteur/moteur. |

| Paliers de suspension | Écouter les grincements pendant le fonctionnement. | Prévenir l'affaissement de la vis et les dommages catastrophiques. |

Maximisez le temps de fonctionnement de votre centrale à béton avec la fiabilité GARLWAY. Nos convoyeurs à vis robustes sont conçus pour l'environnement difficile et abrasif du transport de ciment et de granulats. Laissez nos experts vous aider à sélectionner ou à entretenir l'équipement adéquat pour minimiser les temps d'arrêt et prolonger la durée de vie.

Contactez GARLWAY dès aujourd'hui pour une consultation sur les solutions de machinerie de construction, y compris les treuils, les malaxeurs à béton et les centrales de dosage, adaptées aux entrepreneurs et aux entreprises de construction du monde entier.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Bétonnière volumétrique de chantier Harbor Freight JS1500

- JZC500 Grande bétonnière Prix pour le mélange de béton

- JZC400 Petite bétonnière mobile, machine à mélanger le ciment

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

Les gens demandent aussi

- Comment le système de contrôle varie-t-il dans différentes centrales à béton ? Adaptez-vous à la taille et aux objectifs d'efficacité de votre usine

- Quels systèmes sont inclus dans une centrale à béton prêt à l'emploi ? Un guide des 6 systèmes principaux

- Pourquoi la conception d'une centrale à béton est-elle importante ? Optimisez l'efficacité, la qualité et la rentabilité

- Quelles sont les innovations dans les centrales à béton volumétriques ? Améliorez l'efficacité grâce à la production à la demande

- Quels sont les principaux avantages de l'utilisation d'une centrale à béton ? Amélioration de la qualité, de la rapidité et des économies

- Pourquoi est-il important d'ajuster la teneur en eau du béton ? Pour assurer une résistance et une durabilité constantes

- Que faut-il vérifier dans le système de transmission d'une centrale à béton ? Assurer un fonctionnement fluide et prévenir les temps d'arrêt

- Pourquoi un système de lubrification centralisé est-il important dans une centrale de malaxage de béton ? Évitez les temps d'arrêt coûteux et les pannes de malaxeur