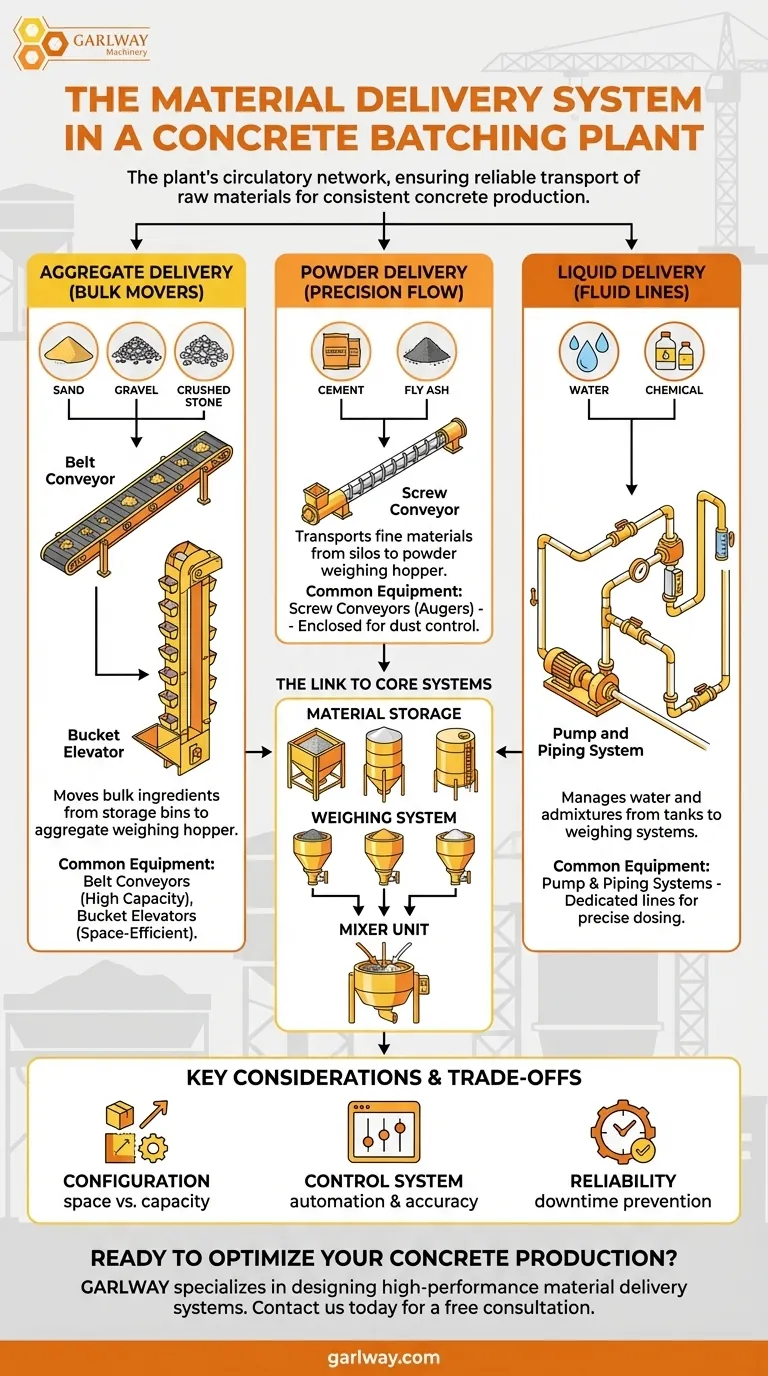

À la base, le système de livraison des matériaux dans une centrale à béton est composé de trois sous-systèmes distincts conçus pour manipuler les granulats, les poudres et les liquides. Chaque partie est spécifiquement conçue pour transporter efficacement sa matière première désignée des zones de stockage vers les unités centrales de pesage et de malaxage, formant ainsi l'épine dorsale logistique de l'ensemble du processus de production.

Le système de livraison des matériaux agit comme le réseau circulatoire de l'installation. Sa fonction principale est le transport fiable et contrôlé de toutes les matières premières, un rôle qui dicte directement la productivité globale de l'installation et la consistance finale du béton.

Les Trois Piliers de la Livraison des Matériaux

L'ensemble du processus de livraison est segmenté en fonction des propriétés physiques des matériaux. Les granulats, les poudres et les liquides nécessitent chacun des équipements de manutention spécialisés pour garantir qu'ils sont déplacés sans gaspillage, contamination ou perte.

Livraison des Granulats (Les Mouveurs de Masse)

Ce système est responsable du déplacement des ingrédients les plus volumineux : sable, gravier et pierre concassée. Il transporte ces matériaux des silos de stockage principaux vers la trémie de pesage des granulats.

Les deux méthodes les plus courantes sont les convoyeurs à bande et les élévateurs à godets. Les convoyeurs à bande sont généralement utilisés pour le transport sur de longues distances ou incliné, tandis que les élévateurs à godets soulèvent les matériaux verticalement, ce qui en fait un excellent choix pour les installations de petite taille.

Livraison des Poudres (Le Flux de Précision)

Ce système gère les composants secs et fins comme le ciment, les cendres volantes et autres pouzzolanes. Sa tâche principale est de déplacer ces matériaux des silos de stockage vers la trémie de pesage des poudres.

L'équipement le plus répandu ici est le convoyeur à vis, également connu sous le nom d'élévateur à vis sans fin. Sa conception fermée est essentielle, car elle empêche la poussière de s'échapper dans l'environnement et protège la poudre de la contamination par l'humidité tout en assurant un flux contrôlé et régulier.

Transport des Liquides (Les Lignes Fluides)

Ce système gère l'eau et divers adjuvants chimiques, les déplaçant des réservoirs vers leurs systèmes de pesage respectifs.

Ceci est réalisé à l'aide de systèmes de pompage et de tuyauterie dédiés. De manière critique, l'eau et chaque adjuvant chimique ont généralement leurs propres conduites et pompes séparées pour éviter la contamination croisée et garantir le dosage précis requis pour les conceptions de mélanges de béton modernes.

Comment la Livraison se Connecte aux Autres Systèmes Essentiels

Le système de livraison ne fonctionne pas isolément. C'est un maillon vital d'une chaîne d'opérations, étroitement intégré aux systèmes de stockage, de pesage et de contrôle de l'installation.

Le Lien avec le Stockage des Matériaux

Le processus de livraison commence au niveau des unités de stockage. Les bacs à granulats, les silos à ciment et les réservoirs de liquides sont les points de départ à partir desquels les convoyeurs, les vis sans fin et les pompes prélèvent leurs matériaux.

Le Passage au Système de Pesage

L'objectif immédiat du système de livraison est d'alimenter le système de pesage des matériaux. Les convoyeurs et les pompes sont activés par le système de contrôle de l'installation pour remplir les trémies de pesage correspondantes (pour les granulats, les poudres et les liquides) aux poids exacts spécifiés par la conception du mélange.

La Destination Finale : Le Malaxeur

Une fois que la quantité correcte de chaque matériau est pesée, le travail principal du système de livraison est terminé. Les trémies de pesage déchargent ensuite leur contenu dans le malaxeur central, où les composants sont mélangés pour former un béton homogène.

Comprendre les Compromis et les Considérations Clés

La configuration d'un système de livraison des matériaux implique un équilibre entre efficacité, coût et espace physique. Une défaillance de ce système arrêtera toute la production.

Configuration du Système et Empreinte au Sol

Le choix entre un convoyeur à bande et un élévateur à godets pour les granulats est un compromis classique. Les convoyeurs à bande sont connus pour leur grande capacité et leur fiabilité, mais nécessitent un espace horizontal important. Les élévateurs à godets sont beaucoup plus économes en espace, mais peuvent nécessiter une maintenance plus complexe.

Le Rôle du Système de Contrôle

Le système de contrôle est le cerveau qui dirige l'ensemble de l'opération de livraison. Il indique à chaque convoyeur, pompe et vis sans fin quand démarrer et s'arrêter pour obtenir les mesures précises dans les trémies de pesage. La sophistication de ce système détermine le niveau d'automatisation et la précision du dosage de l'installation.

La Fiabilité est Non Négociable

La panne d'un seul composant – une bande déchirée, un convoyeur à vis bouché ou une pompe défaillante – peut arrêter toute l'installation. Par conséquent, la durabilité et la qualité des composants du système de livraison sont primordiales pour garantir une production constante et ininterrompue.

Adapter le Système à Vos Besoins de Production

Le choix de la bonne configuration dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la production à haut volume : Un système robuste avec des convoyeurs à bande de grande capacité pour les granulats est essentiel pour maintenir un débit rapide et continu.

- Si votre objectif principal est d'opérer dans un espace limité : Une conception d'installation qui utilise des élévateurs à godets verticaux pour le transport des granulats sera l'utilisation la plus efficace de l'empreinte de votre site.

- Si votre objectif principal est de produire des mélanges diversifiés et de haute précision : Un système de contrôle sophistiqué intégré à des convoyeurs à vis précis et à des pompes séparées et dédiées pour chaque adjuvant est essentiel pour obtenir une précision constante.

En fin de compte, considérer le système de livraison comme les artères de votre installation souligne son importance pour obtenir une production de béton efficace, fiable et de haute qualité.

Tableau Récapitulatif :

| Composant | Fonction | Équipement Courant |

|---|---|---|

| Livraison des Granulats | Déplace le sable, le gravier, la pierre | Convoyeurs à Bande, Élevateurs à Godets |

| Livraison des Poudres | Transporte le ciment, les cendres volantes | Convoyeurs à Vis (Vis sans fin) |

| Livraison des Liquides | Gère l'eau et les adjuvants | Systèmes de Pompage et de Tuyauterie |

Prêt à Optimiser Votre Production de Béton ?

Le bon système de livraison des matériaux est l'épine dorsale d'une centrale à béton efficace et rentable. GARLWAY est spécialisé dans la conception et la fourniture de centrales à béton haute performance, y compris des systèmes de livraison de matériaux robustes et fiables adaptés à vos besoins spécifiques – que vous privilégiez le haut volume, un encombrement réduit ou des conceptions de mélanges précises.

Nos experts peuvent vous aider à sélectionner la configuration idéale de convoyeurs, de vis d'alimentation et de pompes pour maximiser votre productivité.

Contactez-nous dès aujourd'hui pour une consultation gratuite et laissez-nous vous aider à construire une opération plus efficace.

Obtenez Votre Solution Personnalisée Maintenant

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Bétonnière à ciment pour la construction

- La meilleure bétonnière pour le béton à mélange rapide HZS25 chez Bunnings

Les gens demandent aussi

- Pourquoi les entreprises de construction préfèrent-elles les centrales à béton conteneurisées aux centrales traditionnelles ? Gagnez le contrôle sur site et réduisez les coûts

- Qu'est-ce qui fait des centrales à béton mobiles un choix durable ? Améliorez l'efficacité et réduisez les coûts de votre projet

- Où utiliser une centrale à béton verticale ? Pour les projets commerciaux et industriels à grand volume

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Quelles sont les options de taille disponibles pour les bétonnières sur site ? Trouvez la solution idéale pour votre projet