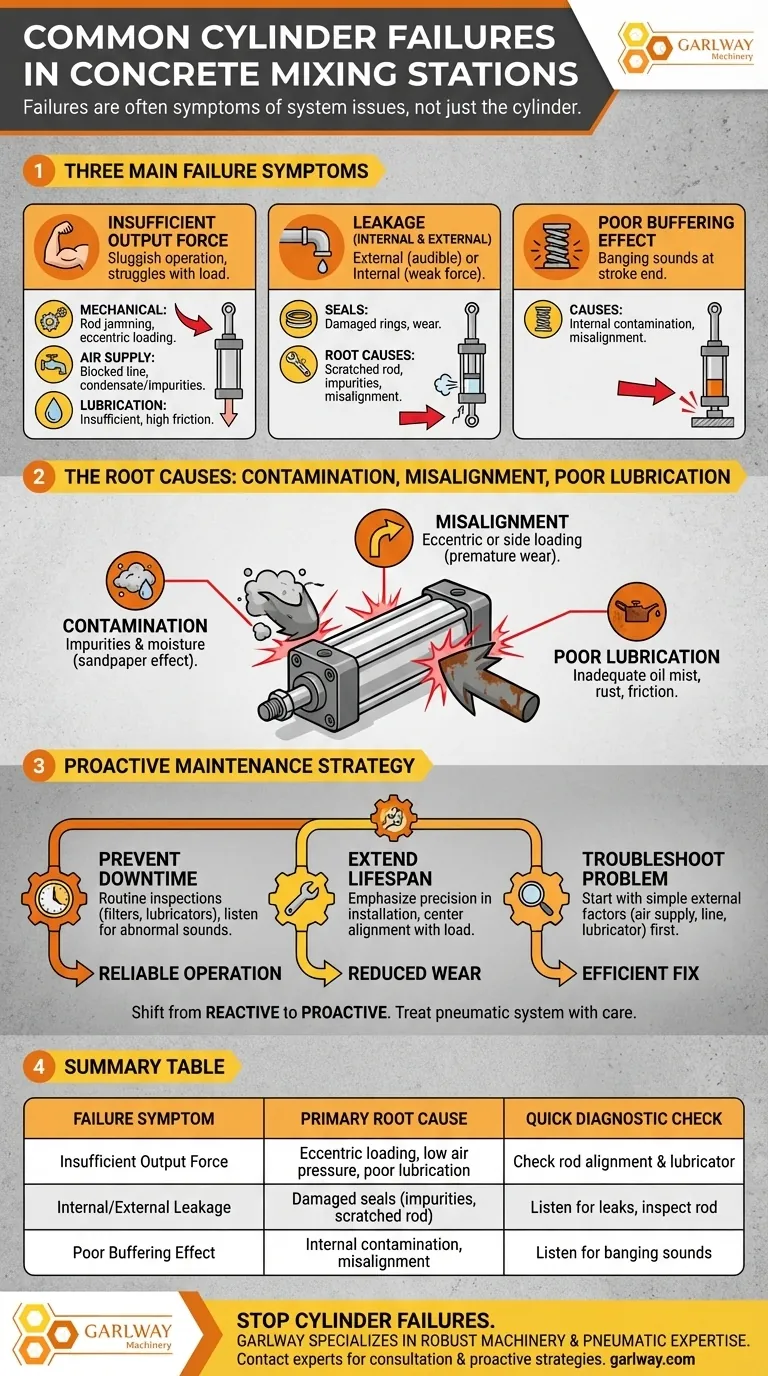

Les défaillances de cylindres les plus courantes dans les centrales à béton sont une force de sortie insuffisante, des fuites internes et externes, et un mauvais effet d'amortissement. Ces problèmes surviennent rarement spontanément ; ils sont généralement le symptôme de problèmes sous-jacents liés à l'installation, à la qualité de l'air ou à la lubrification dans un environnement opérationnel exigeant.

La plupart des défaillances de cylindres pneumatiques ne sont pas le résultat du cylindre lui-même, mais plutôt des indicateurs d'un problème plus large de santé du système. S'attaquer aux causes profondes — contamination, désalignement et mauvaise lubrification — est la clé d'un fonctionnement fiable.

Diagnostic d'une force de sortie insuffisante

Un cylindre dont la force de sortie est insuffisante fonctionnera lentement, aura du mal à déplacer la charge prévue ou ne parviendra pas à terminer sa course. C'est un signe direct que l'énergie fournie par l'air comprimé est perdue ou inadéquate.

Causes mécaniques

Les problèmes mécaniques les plus courants sont le blocage de la tige de piston ou le chargement excentrique. Si le cylindre n'est pas parfaitement aligné avec sa charge, une pression latérale sur la tige empêche un mouvement fluide et peut endommager les joints, consommant ainsi de l'énergie qui devrait être utilisée pour le travail.

Problèmes d'alimentation et de qualité de l'air

Le cylindre est alimenté par de l'air comprimé, ce qui rend sa conduite d'alimentation critique. Une conduite d'air bloquée ou étranglée réduit directement la force. De plus, le condensat (eau) ou d'autres impuretés dans la conduite d'air peuvent gêner le fonctionnement et provoquer une corrosion interne.

Le rôle de la lubrification

Une lubrification adéquate, souvent gérée par un séparateur de brouillard d'huile, est essentielle pour réduire la friction interne. Si ce système échoue ou si la lubrification est insuffisante, la friction entre le piston et la paroi du cylindre augmente, réduisant ainsi efficacement la force de sortie nette.

Identification et résolution des fuites

Les fuites d'air sont une perte d'énergie directe et une cause principale de la réduction des performances du cylindre. Elles peuvent être classées comme externes (fuite hors du système) ou internes (fuite au-delà du joint du piston).

Fuites externes vs internes

Les fuites externes sont souvent audibles et peuvent être trouvées autour des raccords ou du joint de la tige de piston. Les fuites internes sont plus difficiles à détecter mais se manifestent par un cylindre qui ne peut pas maintenir sa position sous charge ou qui a une faible force de sortie.

Le rôle des joints

Les anneaux de joint et les joints endommagés sont le point de défaillance immédiat de toute fuite. Ces composants sont conçus pour s'user avec le temps, mais peuvent échouer prématurément dans des conditions défavorables.

Causes profondes des dommages aux joints

Les joints sont le plus souvent endommagés par une tige de piston rayée ou endommagée, qui peut user le joint à chaque course. Ces dommages, ainsi que les impuretés internes et le désalignement, sont les principaux facteurs de défaillance prématurée des joints.

Comprendre les écueils courants

Bien que différents symptômes puissent apparaître, la plupart des défaillances de cylindres remontent à quelques causes profondes récurrentes et évitables. L'environnement extérieur rude et ouvert d'une centrale à béton exacerbe ces vulnérabilités.

La contamination est l'ennemi

Les centrales à béton sont des environnements poussiéreux et humides. Les impuretés et l'humidité entrant dans le système pneumatique agissent comme du papier de verre, érodant les parois des cylindres et détruisant les joints. Assurer une alimentation en air propre et sec est la mesure préventive la plus importante.

L'alignement est non négociable

Un cylindre doit être installé de manière à ce que la ligne de force de la tige de piston soit parfaitement droite. Tout chargement excentrique ou latéral force le piston et la tige contre la paroi du cylindre, provoquant une usure prématurée, une défaillance des joints et une perte de puissance.

La lubrification est une bouée de sauvetage

Les composants exposés aux éléments sont sujets à la rouille s'ils ne sont pas correctement lubrifiés. Une lubrification inadéquate à l'intérieur du cylindre augmente la friction et la chaleur, accélérant la dégradation des joints et des surfaces d'usure. La vérification régulière du séparateur de brouillard d'huile est essentielle.

Une stratégie de maintenance proactive

Passer d'un modèle de réparation réactif à une stratégie de maintenance proactive améliore considérablement la fiabilité et réduit les temps d'arrêt coûteux. Votre approche doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est de prévenir les temps d'arrêt imprévus : Mettez en œuvre des inspections de routine des filtres à air et des lubrificateurs, et écoutez les bruits anormaux tels que les claquements, qui indiquent un mauvais amortissement.

- Si votre objectif principal est de prolonger la durée de vie de l'équipement : Mettez l'accent sur la précision lors de toute installation ou remplacement, en veillant à ce que la position centrale de la tige de piston soit parfaitement alignée avec la charge.

- Si votre objectif principal est de dépanner un problème existant : Commencez toujours par les facteurs externes les plus simples — pression d'alimentation en air, clarté de la conduite et fonctionnement du lubrificateur — avant de supposer un défaut interne du cylindre.

En fin de compte, traiter votre système pneumatique avec le même soin que vos composants mécaniques transformera les défaillances de cylindres de frustrations fréquentes en événements rares et gérables.

Tableau récapitulatif :

| Symptôme de défaillance | Cause profonde principale | Vérification diagnostique rapide |

|---|---|---|

| Force de sortie insuffisante | Chargement excentrique, basse pression d'air ou mauvaise lubrification | Vérifier le désalignement de la tige et le fonctionnement du lubrificateur |

| Fuite interne/externe | Joints endommagés par des impuretés ou une tige de piston rayée | Écouter les fuites d'air et inspecter la tige pour détecter les dommages |

| Mauvais effet d'amortissement | Contamination interne ou désalignement | Écouter les bruits de claquement en fin de course |

Empêchez les défaillances de cylindres d'arrêter vos projets. GARLWAY est spécialisé dans les engins de construction robustes, y compris les centrales à béton et les malaxeurs conçus pour les environnements exigeants. Notre expertise garantit que vos systèmes pneumatiques fonctionnent de manière fiable, maximisant ainsi la disponibilité pour les entrepreneurs et les entreprises de construction du monde entier.

Contactez nos experts dès aujourd'hui pour une consultation sur des équipements fiables et des stratégies de maintenance proactive.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- Quels sont les défauts courants du compresseur d'air dans une centrale à béton ? Prévenir les temps d'arrêt coûteux

- Quel rôle jouent les silos à ciment dans une centrale à béton ? La clé d'une production de béton ininterrompue et de haute qualité

- Quels sont les éléments clés d'inspection d'une centrale à béton ? Assurer la sécurité, la qualité et le temps de fonctionnement

- Quelle est la fonction d'une centrale à béton ? Précision, Qualité et Efficacité pour Votre Projet

- Quels sont les composants d'une centrale à béton ? Un guide de ses systèmes de base

- Quels sont les inconvénients du béton prêt à l'emploi ? Risques clés pour les projets de construction

- Comment la pesée des poudres est-elle gérée dans une centrale à béton ? Assurer une qualité de mélange précise

- Quels sont les conseils d'entretien essentiels pour une centrale à béton ? Maximiser la disponibilité et la qualité