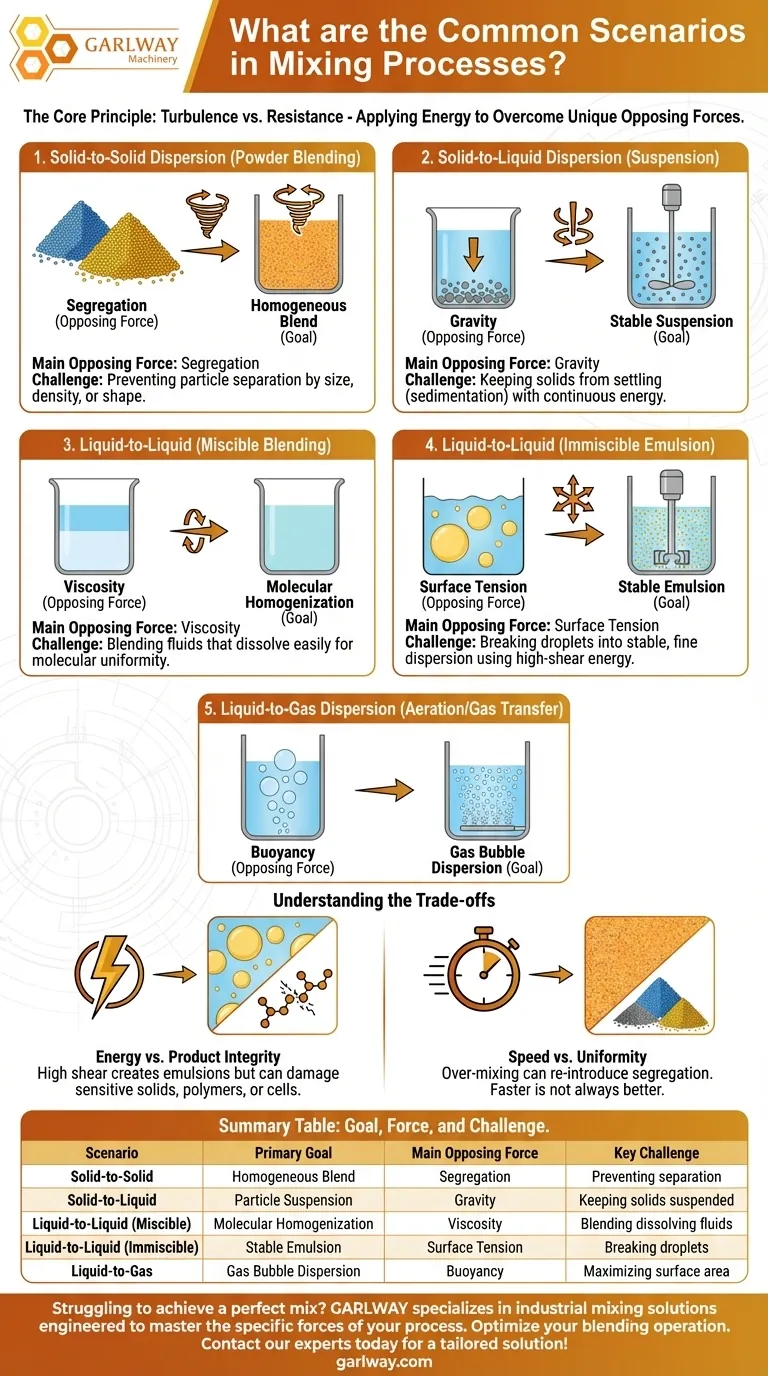

Dans tout processus industriel ou chimique, l'objectif du mélange est d'obtenir une distribution uniforme des différentes substances. Les scénarios les plus courants impliquent la combinaison de solides avec des solides, de solides avec des liquides, de liquides avec des gaz ou de liquides avec d'autres liquides, qu'ils soient miscibles (pouvant se mélanger) ou non miscibles (ne pouvant pas se mélanger). Le succès de toute opération de mélange dépend entièrement de la génération d'énergie suffisante pour surmonter les forces physiques spécifiques qui résistent au mélange.

Le défi principal du mélange n'est pas simplement de combiner des composants, mais d'appliquer le bon type et la bonne quantité d'énergie, généralement par le biais de la turbulence, pour dominer les forces opposées uniques inhérentes à chaque scénario, telles que la gravité, la tension superficielle ou la flottabilité.

Le principe fondamental : Turbulence contre résistance

Un mélange efficace est une bataille entre l'énergie que vous introduisez et les tendances naturelles des matériaux que vous combinez.

Le rôle de la turbulence

Le principal mécanisme de mélange est la turbulence, souvent décrite comme un mouvement chaotique des fluides caractérisé par des tourbillons et des courants. Ces tourbillons agissent comme des véhicules, transportant des particules ou des molécules d'une zone du récipient à une autre, brisant les amas et favorisant une distribution uniforme.

Les forces opposées

Chaque scénario de mélange présente un ensemble unique de forces qui résistent à cette distribution. Le travail du mélangeur est de générer une turbulence suffisamment forte pour maîtriser ces forces spécifiques.

Répartition des scénarios de mélange courants

Chaque scénario présente un défi physique distinct qui dicte la stratégie et l'équipement de mélange requis.

Dispersion solide à solide

L'objectif ici est de créer un mélange homogène de deux poudres ou plus ou de matériaux granulaires. La principale force opposée est la ségrégation, où les particules se séparent en raison de différences de taille, de densité ou de forme.

Dispersion solide à liquide (suspension)

Cela implique la suspension de particules solides dans un liquide sans qu'elles ne se dissolvent. Le principal défi est de surmonter la gravité, qui fait que les particules plus denses se déposent au fond (sédimentation). Cela nécessite une énergie continue pour maintenir les particules soulevées et distribuées.

Liquide à liquide (miscible)

C'est le processus de mélange de deux liquides ou plus qui se dissolvent facilement l'un dans l'autre, comme l'alcool et l'eau. C'est souvent le scénario le plus simple, car la principale résistance est simplement la viscosité du fluide. L'objectif est d'atteindre l'homogénéité au niveau moléculaire.

Liquide à liquide (émulsion non miscible)

Ici, l'objectif est de disperser des gouttelettes d'un liquide dans un autre avec lequel il ne se mélange pas naturellement, comme l'huile et le vinaigre. La force opposée dominante est la tension superficielle, qui fait que les gouttelettes coalescent et se séparent. La création d'une émulsion stable nécessite une énergie de cisaillement élevée pour briser ces gouttelettes en tailles plus petites et plus stables.

Dispersion liquide à gaz

Ce processus implique la dispersion de bulles de gaz dans un liquide, comme dans la carbonatation ou les bioréacteurs. Le défi clé est la flottabilité, car les bulles de gaz ont naturellement tendance à remonter à la surface et à s'échapper. L'objectif est de créer de très petites bulles et de les maintenir dans le liquide suffisamment longtemps pour maximiser la surface de transfert de masse.

Comprendre les compromis

La sélection d'une méthode de mélange implique un équilibre entre des facteurs concurrents. Une solution idéale pour un scénario peut être destructrice dans un autre.

Énergie contre intégrité du produit

Un mélange à haute énergie et à cisaillement élevé est essentiel pour créer des émulsions stables. Cependant, cette même énergie peut endommager ou détruire des solides sensibles, des polymères à longue chaîne ou des cellules biologiques délicates.

Vitesse contre uniformité

Un mélange plus rapide ou plus violent ne conduit pas toujours à un meilleur résultat. Par exemple, un mélange excessif de poudres solides peut en fait réintroduire la ségrégation, les particules plus fines vibrant et se déposant sous les plus grosses.

Équipement contre application

Le scénario physique dicte l'équipement. Un simple agitateur à hélice qui fonctionne parfaitement pour les liquides miscibles est totalement inefficace pour créer une émulsion à fines gouttelettes, qui nécessite un mélangeur rotor-stator spécialisé à cisaillement élevé.

Faire le bon choix pour votre objectif

Votre stratégie de mélange doit être directement alignée sur les forces spécifiques que vous essayez de surmonter.

- Si votre objectif principal est de créer une suspension stable (solide dans liquide) : Votre principal défi est de contrecarrer la gravité, ce qui nécessite généralement une agitation continue à faible cisaillement pour maintenir les particules en suspension.

- Si votre objectif principal est de mélanger des liquides miscibles : Votre objectif est une homogénéisation simple, où surmonter les différences de viscosité avec une turbulence de base est suffisant.

- Si votre objectif principal est de créer une émulsion (liquides non miscibles) : Vous devez appliquer une énergie de cisaillement élevée pour surmonter la tension superficielle et briser les gouttelettes en une dispersion stable.

- Si votre objectif principal est la dispersion de gaz (liquide et gaz) : Votre objectif est de maximiser la surface gaz-liquide en créant et en maintenant de petites bulles contre leur flottabilité naturelle.

En fin de compte, la conception d'un processus de mélange efficace commence par l'identification correcte des forces physiques fondamentales que vous devez maîtriser.

Tableau récapitulatif :

| Scénario de mélange | Objectif principal | Force opposée principale | Défi clé |

|---|---|---|---|

| Solide à solide | Mélange homogène de poudres | Ségrégation | Prévenir la séparation des particules par taille/densité |

| Solide à liquide | Suspension de particules | Gravité | Empêcher les solides de se déposer (sédimentation) |

| Liquide à liquide (miscible) | Homogénéisation moléculaire | Viscosité | Mélange de fluides qui se dissolvent facilement |

| Liquide à liquide (non miscible) | Émulsion stable | Tension superficielle | Briser les gouttelettes pour un mélange stable |

| Liquide à gaz | Dispersion de bulles de gaz | Flottabilité | Maximiser la surface et empêcher l'évasion des bulles |

Vous avez du mal à obtenir un mélange parfait dans vos matériaux de construction ? GARLWAY est spécialisé dans les solutions de mélange industriel pour les entreprises de construction et les entrepreneurs. Nos mélangeurs à béton et nos centrales de malaxage robustes sont conçus pour maîtriser les forces spécifiques de votre processus de mélange, garantissant des résultats uniformes et de haute qualité à chaque fois. Optimisons votre opération de mélange. Contactez nos experts dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton portable

- Mélangeuse électrique hydraulique pour mortier et béton JDY350

- Machine de malaxage à arbre pour le malaxage de ciment et de béton ordinaire

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

Les gens demandent aussi

- Quelles pratiques de maintenance prolongent la durée de vie d'une bétonnière ? Un guide proactif pour maximiser la durée de vie de l'équipement

- Quelle est la fonction d'une bétonnière ? Obtenez un béton constant et de haute qualité pour vos projets

- Quand le premier malaxeur à béton a-t-il été développé et par qui ? Découvrez la percée de 1900

- Quelle est la durée de vie moyenne d'une bétonnière ? Maximisez la durée de vie et le retour sur investissement de votre équipement

- Quelle a été l'importance de la conception de bétonnière de Roscoe Lee en 1934 ? Pionnier des équipements de construction modulaires