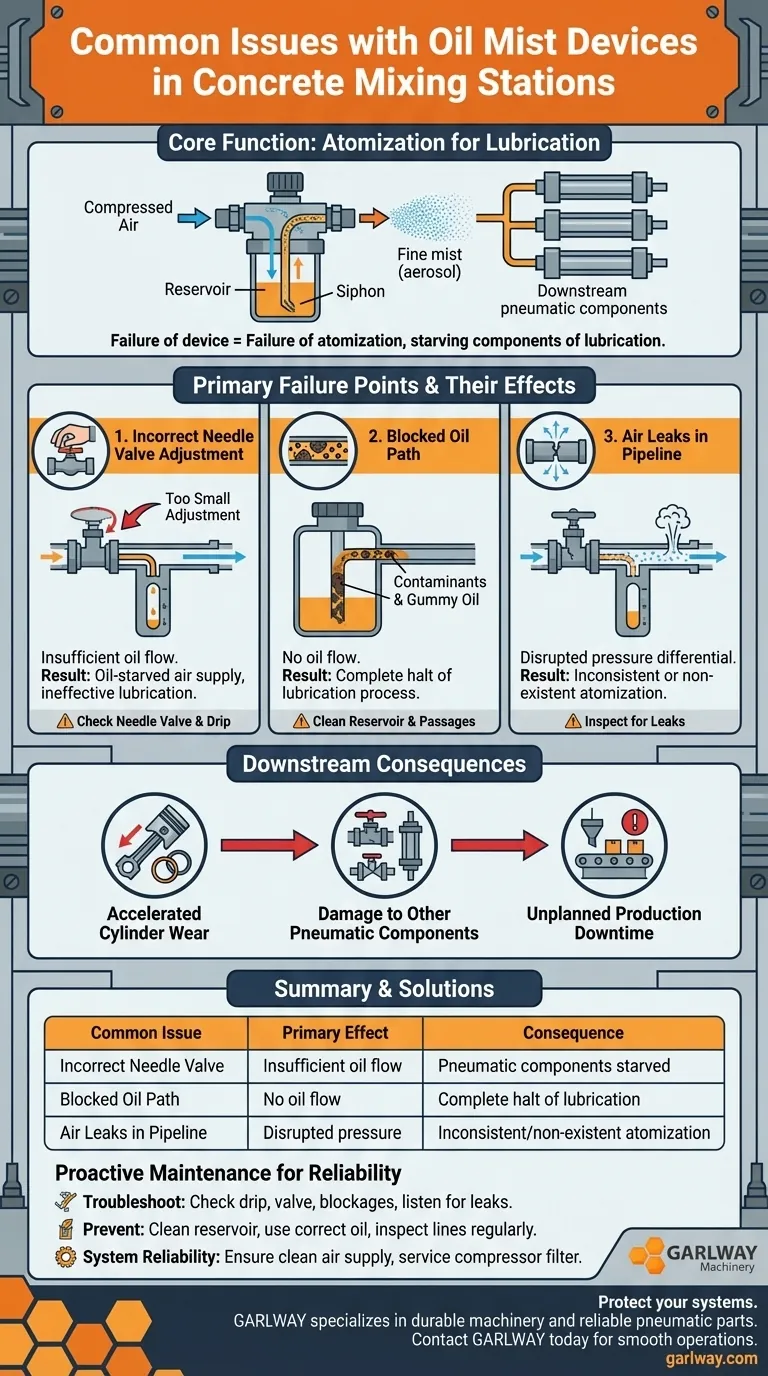

Les problèmes les plus courants avec un dispositif de brouillard d'huile dans une centrale de malaxage de béton sont un pointeau mal réglé, un conduit d'huile obstrué ou des fuites d'air dans la tuyauterie. Ces défauts empêchent l'appareil de remplir sa fonction principale : atomiser l'huile liquide en une fine brume pour lubrifier le système pneumatique.

La défaillance d'un dispositif de brouillard d'huile est presque toujours une défaillance de l'atomisation. Que ce soit en raison de réglages incorrects, de blocages ou de fuites d'air, le résultat est le même : les composants pneumatiques sont privés de la lubrification dont ils ont besoin, ce qui entraîne une usure accélérée et une défaillance du système.

Comprendre la fonction principale

Le but d'un dispositif de brouillard d'huile

Un dispositif de brouillard d'huile, ou lubrificateur, est un composant essentiel du système pneumatique d'une centrale de malaxage de béton. Son seul but est d'injecter une fine brume d'huile lubrifiante dans la conduite d'air comprimé.

Cet air chargé d'huile se déplace ensuite pour alimenter divers composants, tels que les vérins et les distributeurs pneumatiques, garantissant leur bon fonctionnement et évitant une usure prématurée.

Le mécanisme d'atomisation

L'appareil fonctionne selon un principe simple. Lorsque l'air comprimé le traverse, une différence de pression est créée, ce qui aspire l'huile d'un réservoir. Le flux d'air brise ensuite cette huile liquide en une fine brume, ou aérosol, qui est transportée en aval.

Points de défaillance courants en détail

Les trois principaux points de défaillance perturbent directement le processus d'atomisation.

Problème 1 : Réglage incorrect du pointeau

Le pointeau contrôle le débit goutte à goutte de l'huile entrant dans le flux d'air. Si le réglage est trop faible, pas assez d'huile est aspirée dans le système.

Il en résulte une alimentation en air pauvre en huile, rendant la lubrification inefficace. Il n'y aura pas de goutte d'huile visible dans le voyant.

Problème 2 : Blocage du conduit d'huile

Les contaminants provenant de l'alimentation en air ou l'huile ancienne et gommeuse peuvent créer un blocage dans les passages d'huile internes.

Cela empêche physiquement l'huile d'être aspirée du réservoir dans le flux d'air, arrêtant complètement le processus de lubrification.

Problème 3 : Fuites d'air dans la tuyauterie

L'appareil dépend d'une différence de pression stable pour fonctionner. Une fuite d'air n'importe où dans la tuyauterie en amont ou en aval peut perturber cela.

Une fuite réduit la pression nécessaire pour aspirer et atomiser l'huile, entraînant une lubrification incohérente ou inexistante.

Les conséquences en aval de la défaillance

Ignorer un dispositif de brouillard d'huile défectueux a des conséquences importantes pour l'ensemble de la centrale de malaxage.

Usure accélérée des vérins

L'impact le plus immédiat concerne les vérins pneumatiques. Les références notent explicitement qu'une lubrification insuffisante est une cause majeure de défauts des vérins.

Sans huile, les bagues d'étanchéité s'usent, les tiges de piston peuvent être rayées et les composants internes subissent une friction excessive, entraînant un grippage ou une défaillance.

Dommages à d'autres composants pneumatiques

Les vérins ne sont pas les seules victimes. Tous les distributeurs et actionneurs pneumatiques connectés à la ligne subiront une friction et une usure accrues. Cela entraîne des performances lentes, des défaillances opérationnelles et des remplacements coûteux.

Temps d'arrêt de production imprévus

Un dispositif de brouillard d'huile simple et peu coûteux peut arrêter une ligne de production entière. La défaillance d'un vérin pneumatique critique due à une mauvaise lubrification signifie du temps perdu, des revenus perdus et des coûts de maintenance d'urgence.

Comment appliquer cela à votre système

Une approche proactive est le seul moyen d'assurer la fiabilité de vos systèmes pneumatiques.

- Si votre objectif principal est le dépannage immédiat : Commencez par vérifier s'il y a un goutte-à-goutte d'huile dans le voyant. S'il n'y en a pas, vérifiez d'abord le réglage du pointeau, puis inspectez les obstructions et écoutez les fuites d'air audibles.

- Si votre objectif principal est la maintenance préventive : Nettoyez régulièrement le réservoir d'huile et les passages internes, utilisez le type d'huile correct et inspectez périodiquement toutes les conduites et connexions pneumatiques pour détecter les fuites.

- Si votre objectif principal est la fiabilité globale du système : Assurez-vous que l'air fourni au système est propre en entretenant régulièrement le filtre du compresseur d'air, car un filtre obstrué peut introduire les contaminants qui bouchent le brouillard d'huile.

Un entretien adéquat de votre système de brouillard d'huile est un petit investissement qui protège la santé opérationnelle de votre centrale dans son ensemble.

Tableau récapitulatif :

| Problème courant | Effet principal | Conséquence |

|---|---|---|

| Pointeau incorrect | Flux d'huile insuffisant | Composants pneumatiques privés de lubrification |

| Conduit d'huile obstrué | Aucun flux d'huile | Arrêt complet du processus de lubrification |

| Fuites d'air dans la tuyauterie | Différence de pression perturbée | Atomisation incohérente ou inexistante |

Protégez les systèmes pneumatiques de votre centrale de malaxage de béton et évitez les temps d'arrêt coûteux. GARLWAY est spécialisé dans les machines et composants de construction durables, y compris les pièces de systèmes pneumatiques fiables. Notre expertise garantit le bon fonctionnement de votre équipement, maximisant la productivité pour les entreprises de construction et les entrepreneurs du monde entier. Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins et maintenir vos opérations fiables.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Combien existe-t-il de types de mélange de béton ? Un guide sur les méthodes en centrale vs. sur site

- Pourquoi les entreprises de construction préfèrent-elles les centrales à béton conteneurisées aux centrales traditionnelles ? Gagnez le contrôle sur site et réduisez les coûts

- Que faut-il prendre en compte lors du choix d'un recycleur de béton pour les besoins de l'entreprise ? Optimisez le retour sur investissement de votre usine

- Quelles sont les différences entre les centrales à béton à mélange sec et à mélange humide ? Choisissez la bonne centrale pour votre projet

- Quel est le processus de dosage du béton ? Assurez la qualité et la cohérence pour vos projets

- Quelle est la fonction des alimentateurs d'agrégats dans une centrale à béton ? La clé d'un mélange de béton précis

- Qu'est-ce qu'une centrale à béton et quel est son objectif ? Assurez un béton constant et de haute qualité pour vos projets

- Combien de types de béton prêt à l'emploi existe-t-il ? Choisissez le bon mélange pour le succès de votre projet