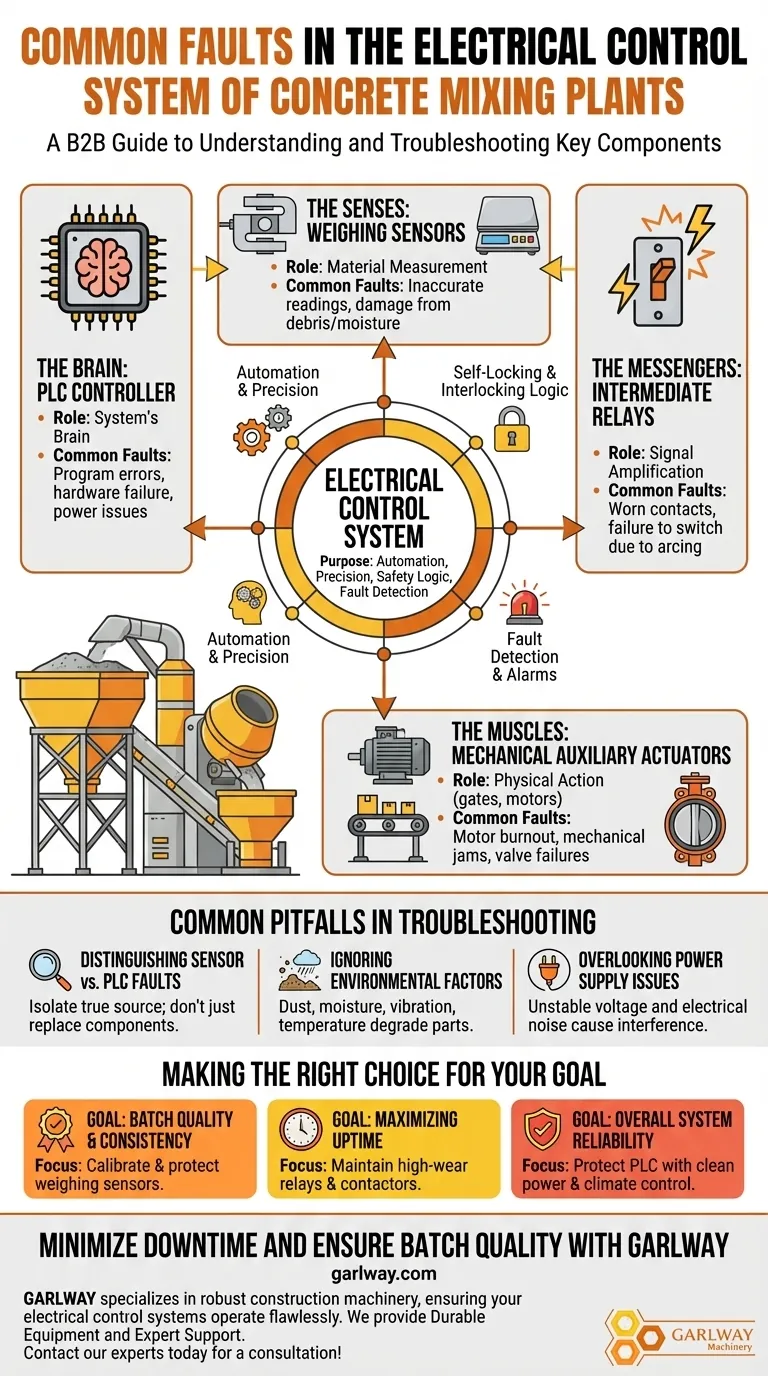

Les défauts les plus courants dans le système de commande électrique d'une centrale à béton proviennent généralement de quatre domaines clés : le contrôleur API, les capteurs de pesage, les relais intermédiaires et les actionneurs auxiliaires mécaniques. Ces composants forment le cerveau, les sens et les muscles de l'opération, et une défaillance dans l'un d'eux peut arrêter la production ou compromettre gravement la qualité du béton.

Comprendre ces défauts nécessite de considérer le système électrique non pas comme une simple collection de pièces, mais comme un réseau intégré. Le défi principal est qu'un seul symptôme, comme un poids d'agrégat incorrect, peut indiquer une défaillance des capteurs, du contrôleur ou des composants mécaniques qui exécutent les commandes.

Le rôle du système de commande électrique

Le système de commande électrique est le système nerveux central de toute la centrale de malaxage. Son rôle principal est d'exécuter une formule prédéfinie avec précision et répétabilité, tout en assurant la sécurité de l'équipement et du personnel.

Automatisation et précision

Le système est responsable du contrôle automatisé de l'ensemble du processus de production. Il permet à un opérateur de saisir une recette de béton spécifique, puis gère le pesage et la livraison précis de chaque matériau.

Logique d'auto-verrouillage et d'interverrouillage

Une fonction essentielle est sa logique de sécurité intégrée. Le système utilise des fonctions d'auto-verrouillage et d'interverrouillage pour prévenir les opérations dangereuses ou illogiques, telles que l'ouverture d'une porte d'agrégat alors qu'un tapis roulant n'est pas en marche.

Détection de défauts et alarmes

Le système surveille en permanence son propre fonctionnement. Lorsqu'il détecte une anomalie, telle qu'une surcharge de moteur ou une défaillance de capteur, il est conçu pour déclencher une alarme et, dans certains cas, initier un arrêt de protection.

Diagnostic des défaillances des composants principaux

Les défauts annoncent rarement leur emplacement exact. Un dépannage efficace nécessite de comprendre ce que fait chaque composant principal et comment il peut tomber en panne.

Le contrôleur API (Le cerveau)

L'Automate Programmable Industriel (API) est le processeur central qui gère l'ensemble de l'usine. Il reçoit les entrées des capteurs, exécute la logique de recette programmée et envoie des commandes de sortie aux relais et aux actionneurs. Une défaillance de l'API est la plus critique car elle peut paralyser tout le système.

Capteurs de pesage (Les sens)

Les capteurs de pesage (ou cellules de charge) fournissent les données brutes pour la mesure des matériaux. Leur précision est primordiale pour produire du béton de qualité. Les défauts ici entraînent directement un dosage incorrect, compromettant la résistance et la consistance du produit final.

Relais intermédiaires (Les messagers)

L'API fonctionne avec des signaux de basse tension, qui ne sont pas assez puissants pour faire fonctionner de gros moteurs ou ouvrir de lourdes portes. Les relais intermédiaires agissent comme des interrupteurs, prenant un signal de faible puissance de l'API et l'utilisant pour contrôler un circuit de forte puissance pour un actionneur. Ils sont un point de défaillance fréquent en raison de l'usure mécanique de leurs contacts internes.

Actionneurs auxiliaires mécaniques (Les muscles)

Ce sont les composants qui effectuent le travail physique, tels que les moteurs de convoyeur, les vannes papillon et les portes de trémie. Bien qu'ils soient mécaniques, ils sont contrôlés électriquement. Une défaillance ici signifie qu'une commande de l'API est envoyée, mais aucune action physique ne se produit.

Pièges courants dans le dépannage

La véritable expertise réside non seulement dans la connaissance des composants, mais aussi dans la compréhension des défis liés au diagnostic de leurs interactions.

Distinguer les défauts de capteur et d'API

Une lecture de poids incorrecte sur l'écran de l'opérateur pourrait être due à un capteur de pesage défectueux, à un câble de signal endommagé ou à une carte d'entrée défaillante de l'API. Une approche systématique est nécessaire pour isoler la véritable source sans remplacer les mauvais composants.

Ignorer les facteurs environnementaux

La poussière, l'humidité, les vibrations et les fluctuations de température sont constantes dans l'environnement d'une centrale de malaxage. Ces facteurs peuvent dégrader la précision des capteurs, provoquer de la corrosion sur les contacts des relais et surchauffer un API, entraînant des défauts intermittents et difficiles à diagnostiquer.

Négliger les problèmes d'alimentation électrique

Une tension instable ou un "bruit" électrique provenant de gros moteurs peut interférer avec l'électronique sensible de l'API et des capteurs. Une alimentation électrique fiable et propre est fondamentale pour la stabilité de l'ensemble du système de commande.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance et de dépannage doit être alignée sur l'objectif opérationnel principal de votre usine.

- Si votre objectif principal est la qualité et la cohérence des lots : Privilégiez l'étalonnage régulier et la protection physique de vos capteurs de pesage contre les débris et l'humidité.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Concentrez-vous sur l'état des pièces électromécaniques à forte usure comme les relais intermédiaires et les contacteurs, qui sont souvent les premiers à tomber en panne en raison d'une utilisation répétée.

- Si votre objectif principal est la fiabilité globale du système : Assurez-vous que l'API est protégé dans une armoire propre et climatisée avec une alimentation électrique stable pour éviter une défaillance catastrophique.

En fin de compte, considérer le système électrique comme un tout interconnecté est la clé pour passer de réparations réactives à une maintenance proactive et prédictive.

Tableau récapitulatif :

| Composant | Rôle | Défauts courants |

|---|---|---|

| Contrôleur API | Cerveau du système | Erreurs de programme, défaillance matérielle, problèmes d'alimentation |

| Capteurs de pesage | Mesure des matériaux | Lectures inexactes, dommages dus aux débris/à l'humidité |

| Relais intermédiaires | Amplification du signal | Contacts usés, défaillance de commutation due à l'arc électrique |

| Actionneurs mécaniques | Action physique (portes, moteurs) | Moteur grillé, blocages mécaniques, défaillances de vannes |

Minimisez les temps d'arrêt et assurez la qualité des lots avec GARLWAY

Le système électrique de votre centrale à béton cause-t-il des retards coûteux et des lots incohérents ? GARLWAY est spécialisé dans les engins de construction robustes, y compris les centrales à béton avancées conçues pour la fiabilité. Notre expertise garantit que vos systèmes de commande électrique, des API aux capteurs, fonctionnent sans faille.

Nous fournissons :

- Équipement durable : Construit pour résister aux environnements difficiles des usines.

- Support expert : Conseils sur la maintenance et le dépannage pour maximiser le temps de fonctionnement.

Maintenons votre production en marche. Contactez nos experts dès aujourd'hui pour une consultation adaptée à vos objectifs opérationnels !

Guide Visuel

Produits associés

Les gens demandent aussi

- Quel est l'impact d'un mauvais alignement de bande dans une centrale à béton ? Évitez les temps d'arrêt coûteux et les pertes de matériaux

- Quels facteurs doivent être pris en compte lors de la sélection d'un malaxeur hôte pour une centrale à béton ? Assurer des performances optimales de la centrale

- Comment une centrale à béton améliore-t-elle l'efficacité de la construction ? Maximiser la vitesse et la qualité

- Quelles sont les principales classifications des centrales à béton ? Malaxage humide vs. malaxage sec, fixes vs. mobiles

- Quels équipements et technologies sont requis pour le processus de production dans une centrale à béton écologique ? Construire une opération durable et conforme

- Quels aspects de la grille vibrante doivent être vérifiés dans une centrale à béton ? Assurez une qualité de béton constante et une disponibilité de l'installation

- Quels sont les six principaux aspects du processus d'équipement de la centrale de malaxage de béton ? Assurer la sécurité et l'efficacité

- Quels sont les deux types de méthodes de mélange utilisées dans un malaxeur ? Le mélange forcé par rapport au mélange par chute libre expliqué