L'entretien le plus essentiel pour une centrale à béton est une approche disciplinée et multicouche qui combine des vérifications opérationnelles quotidiennes avec un programme de maintenance formel et programmé. Cette stratégie va au-delà de la simple réparation de ce qui est cassé et se concentre sur la garantie proactive de la fiabilité, de la sécurité et de la qualité constante du béton de l'installation.

Votre objectif n'est pas seulement d'effectuer des tâches de maintenance, mais de cultiver une culture de soins proactifs. Le passage d'une stratégie de maintenance réactive à une stratégie de maintenance planifiée est le facteur le plus important pour maximiser la disponibilité et la rentabilité de l'installation.

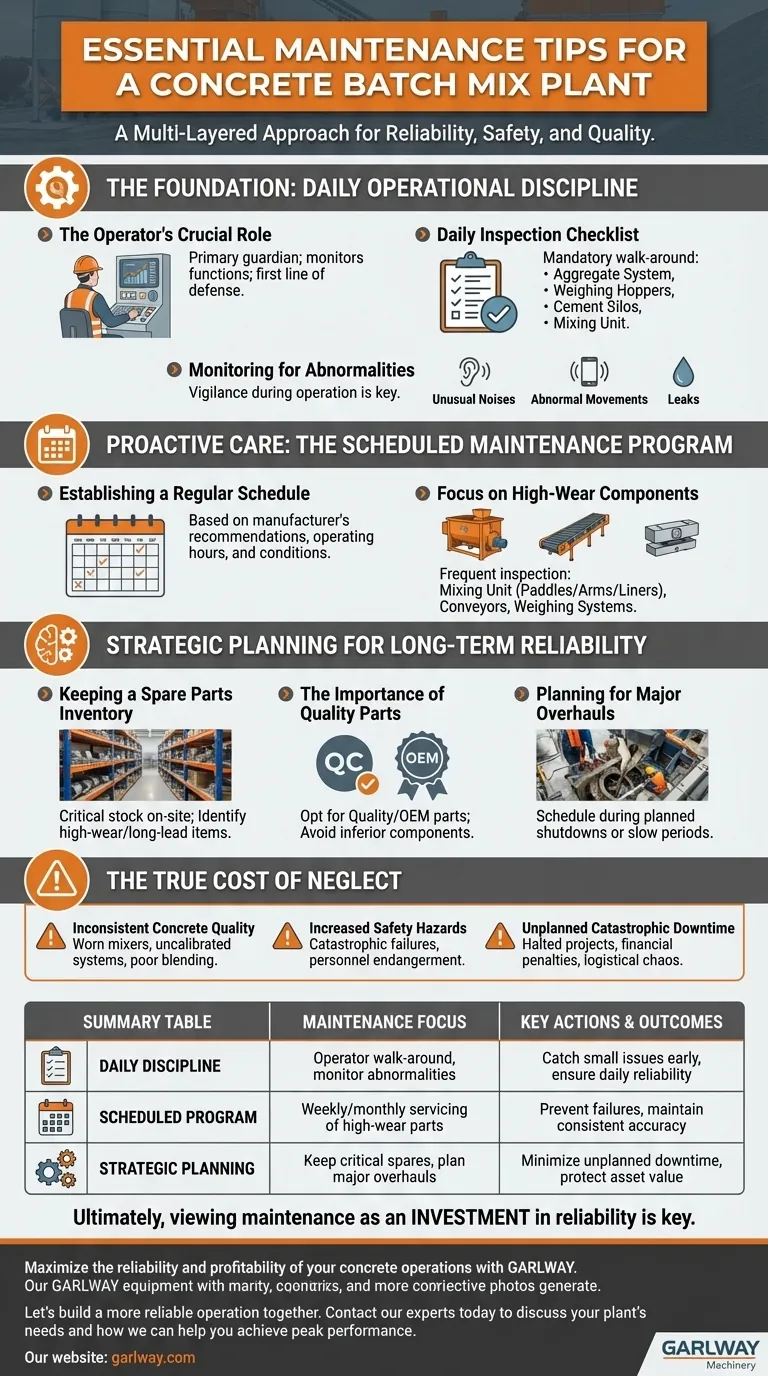

La base : la discipline opérationnelle quotidienne

Un entretien efficace commence par les personnes qui exploitent l'installation chaque jour. Permettre aux opérateurs qualifiés d'être la première ligne de défense est essentiel pour détecter les petits problèmes avant qu'ils ne deviennent des défaillances majeures.

Le rôle crucial de l'opérateur

L'opérateur de l'installation n'est pas seulement un utilisateur, mais le principal gardien de l'équipement. Son implication quotidienne est non négociable pour une opération fiable.

Il est idéalement placé pour surveiller les fonctions de l'installation et signaler toute anomalie pour une intervention rapide.

Liste de contrôle d'inspection quotidienne

Avant de commencer les opérations, une inspection complète des alentours doit être obligatoire. Cela comprend la vérification des systèmes clés pour tout problème évident.

Concentrez-vous sur les composants essentiels à la production : le système d'alimentation en granulats, les trémies de pesage, les silos à ciment et l'unité de mélange centrale.

Surveillance des anomalies

Pendant le fonctionnement, les opérateurs doivent rester vigilants quant à tout changement dans le comportement de l'installation.

Soyez attentif aux bruits inhabituels, observez les mouvements anormaux ou les vibrations dans les convoyeurs et les mélangeurs, et surveillez les fuites dans les systèmes hydrauliques ou d'eau. Ce sont souvent les premiers signes d'un problème en développement.

Soins proactifs : le programme de maintenance programmé

Alors que les vérifications quotidiennes permettent de détecter les problèmes immédiats, un programme de maintenance formel et programmé les empêche de se produire en premier lieu. Cela nécessite de la planification et de l'engagement.

Établir un calendrier régulier

Un plan de maintenance programmée décrit l'entretien de routine de tous les composants critiques à intervalles réguliers (hebdomadaire, mensuel, trimestriel).

Ce calendrier doit être basé sur les recommandations du fabricant et ajusté en fonction des heures de fonctionnement et des conditions spécifiques de votre installation.

Concentration sur les composants à forte usure

Certaines parties de l'installation subissent plus d'usure que d'autres. L'unité de mélange, y compris ses pales, ses bras et ses revêtements, nécessite une inspection fréquente et un remplacement éventuel.

Les bandes transporteuses, les rouleaux et les composants du système de pesage (capteurs de pesage) devraient également figurer en tête de liste pour les vérifications et l'étalonnage réguliers.

Planification stratégique pour la fiabilité à long terme

Un excellent entretien va au-delà des tâches physiques et implique des décisions stratégiques qui soutiennent la santé opérationnelle à long terme.

Tenir un inventaire des pièces de rechange

Les temps d'arrêt sont incroyablement coûteux. Conserver un stock bien organisé de pièces de rechange critiques sur site est un investissement crucial.

Identifiez les composants à forte usure et à longs délais de livraison et assurez-vous de les avoir facilement disponibles pour minimiser l'impact d'une défaillance.

L'importance des pièces de qualité

Lors du remplacement de composants, optez toujours pour des pièces de qualité, de préférence du fabricant d'équipement d'origine (OEM).

L'utilisation de pièces de qualité inférieure peut permettre d'économiser de l'argent au départ, mais entraîne souvent des défaillances prématurées, de mauvaises performances, voire des dommages aux composants adjacents, ce qui coûte plus cher à long terme.

Planification des révisions majeures

Planifiez à l'avance les événements de maintenance majeurs et les révisions. Planifiez ces travaux pendant les arrêts planifiés ou les périodes de faible activité pour minimiser les perturbations des calendriers de production.

Le véritable coût de la négligence

Ignorer un plan de maintenance structuré peut sembler permettre d'économiser du temps et de l'argent à court terme, mais cela introduit des risques et des coûts importants.

Qualité de béton incohérente

Une installation mal entretenue ne peut pas produire de résultats constants. Des pales de mélange usées entraînent un mélange inapproprié, et des systèmes de pesage non étalonnés entraînent des proportions de mélange incorrectes.

Cela a un impact direct sur l'intégrité structurelle et la qualité du produit final, mettant votre réputation en jeu.

Risques de sécurité accrus

Les équipements qui ne sont pas correctement entretenus constituent un grave danger pour la sécurité. Des composants usés peuvent tomber en panne de manière catastrophique, mettant en danger le personnel et causant des dommages considérables à l'installation.

Temps d'arrêt catastrophiques imprévus

Le coût le plus important de la négligence est le temps d'arrêt imprévu. Une défaillance soudaine lors d'un coulage critique peut arrêter un projet de construction entier, entraînant des pénalités financières massives et un chaos logistique.

Création de votre cadre de maintenance

Utilisez ces principes pour construire une stratégie de maintenance qui correspond à vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la disponibilité quotidienne : Privilégiez des inspections rigoureuses quotidiennes par les opérateurs et maintenez un inventaire complet des pièces de rechange critiques.

- Si votre objectif principal est d'assurer la qualité du béton : Mettez en œuvre un calendrier strict pour le nettoyage du mélangeur et l'étalonnage de tous les systèmes de pesage des granulats, du ciment, de l'eau et des additifs.

- Si votre objectif principal est la protection des actifs à long terme : Engagez-vous dans un programme de maintenance formel et programmé en utilisant uniquement des pièces de rechange de haute qualité et planifiez les révisions majeures à l'avance.

En fin de compte, considérer la maintenance comme un investissement dans la fiabilité, et non comme un coût opérationnel, est la clé pour exploiter une centrale à béton réussie et rentable.

Tableau récapitulatif :

| Focus de la maintenance | Actions clés | Résultat attendu |

|---|---|---|

| Discipline quotidienne | Inspection des alentours par l'opérateur, surveillance des anomalies | Détection précoce des petits problèmes, assurance de la fiabilité quotidienne |

| Programme programmé | Entretien hebdomadaire/mensuel des pièces à forte usure | Prévention des défaillances, maintien d'une précision de dosage constante |

| Planification stratégique | Garder des pièces de rechange critiques, planifier les révisions majeures | Minimiser les temps d'arrêt imprévus, protéger la valeur des actifs à long terme |

Maximisez la fiabilité et la rentabilité de vos opérations de béton avec GARLWAY.

Une stratégie de maintenance disciplinée est essentielle pour éviter les temps d'arrêt coûteux et assurer une qualité de mélange constante. GARLWAY est spécialisé dans les machines de construction, fournissant des centrales à béton, des bétonnières et des treuils durables, conçus pour des applications exigeantes. Notre équipement est conçu pour une maintenance facile, et nous soutenons les entreprises de construction et les entrepreneurs du monde entier avec des pièces de rechange d'origine et des conseils d'experts.

Construisons ensemble une opération plus fiable. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre installation et de la manière dont nous pouvons vous aider à atteindre des performances optimales.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Machine de centrale à béton pour produits de construction et malaxeur à béton

Les gens demandent aussi

- Quels types de matériaux de construction une centrale à béton peut-elle produire ? Béton et mortier de précision

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale