Les principaux avantages offerts par une bétonnière automotrice résident dans sa capacité à combiner les fonctions d'un chargeur sur pneus, d'une centrale à béton et d'une bétonnière de transport en une seule unité. Cette intégration offre un contrôle supérieur sur le processus de production directement sur le chantier, ce qui se traduit par une précision, une cohérence et une adaptabilité accrues pour chaque gâchée de béton.

L'avantage fondamental en termes de qualité d'une bétonnière automotrice n'est pas seulement la commodité ; c'est l'autonomisation du contrôle sur site. En transformant le chantier en une centrale à béton mobile, elle garantit que chaque coulée répond aux spécifications exactes, sans les variables du transport et de l'erreur humaine.

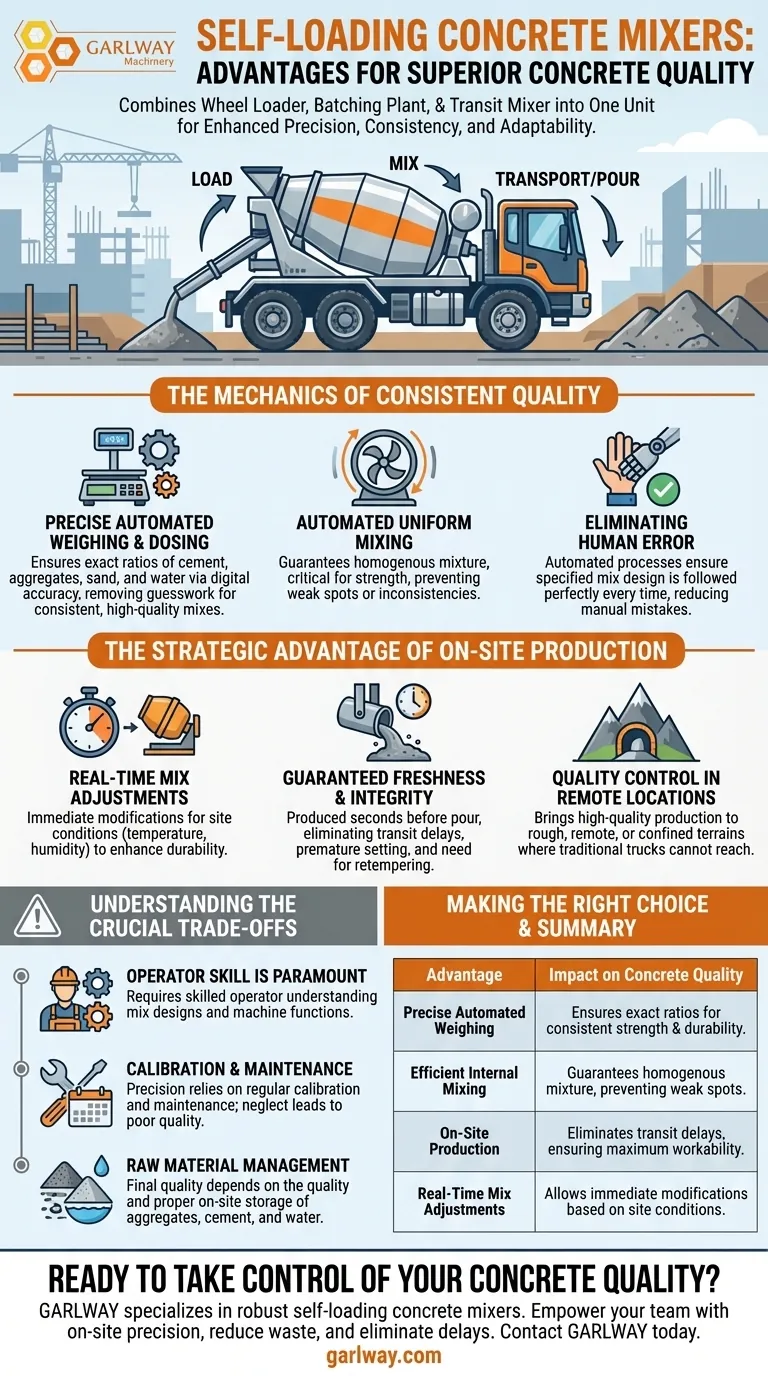

La mécanique d'une qualité constante

La conception d'une bétonnière automotrice s'attaque directement aux sources les plus courantes de mauvaise qualité du béton. Ses systèmes automatisés sont conçus pour produire un produit fiable et uniforme, gâchée après gâchée.

Pesage et dosage précis

La machine est équipée d'un système de pesage automatisé et précis. Cette technologie garantit que les proportions exactes de ciment, d'agrégats, de sable et d'eau sont ajoutées conformément à la recette prédéfinie.

Cette précision numérique élimine les approximations inhérentes au malaxage manuel, conduisant à un béton cohérent et de haute qualité qui produit des structures plus solides et plus durables.

Malaxage automatisé pour l'uniformité

Un système de malaxage interne efficace garantit la distribution uniforme de tous les composants dans le tambour.

Ce mélange approfondi est essentiel pour obtenir un mélange homogène, qui est le fondement de la résistance du béton, empêchant les points faibles ou les incohérences dans le produit durci final.

Élimination de l'erreur humaine

En automatisant les processus de pesage et de malaxage, la bétonnière automotrice réduit considérablement le potentiel d'erreur humaine.

Une mesure incohérente ou un malaxage incomplet par la main-d'œuvre manuelle peuvent compromettre l'intégrité structurelle. Les systèmes de la machine garantissent que le plan de mélange spécifié est suivi à la perfection à chaque fois.

L'avantage stratégique de la production sur site

La production de béton au point d'utilisation élimine les risques importants et les défis logistiques associés au transport du béton prêt à l'emploi à partir d'une centrale.

Ajustements de mélange en temps réel

L'une des fonctionnalités les plus puissantes est la capacité d'effectuer des ajustements sur site du mélange de béton.

Si les conditions du site, telles que des changements inattendus de température ou d'humidité, nécessitent une légère modification, l'opérateur peut immédiatement modifier la gâchée pour répondre aux besoins spécifiques du projet, améliorant ainsi la durabilité.

Fraîcheur et intégrité garanties

Le béton commence à s'hydrater dès que l'eau est ajoutée. Les longs temps de transit du béton prêt à l'emploi traditionnel peuvent entraîner une prise prématurée ou la nécessité d'un re-malaxage, ce qui compromet la résistance finale.

Une bétonnière automotrice produit du béton quelques secondes avant sa coulée, garantissant une ouvrabilité et une intégrité structurelle maximales.

Contrôle qualité dans les sites isolés

Ces bétonnières apportent une production de béton de haute qualité dans des terrains accidentés, isolés ou confinés où un camion à béton traditionnel ne pourrait jamais accéder.

Cette capacité garantit que des projets tels que des tunnels, des voies ferrées ou des fondations rurales peuvent être construits selon les mêmes normes élevées que ceux des centres urbains.

Comprendre les compromis

Bien que la technologie offre des avantages significatifs, son efficacité dépend de la discipline opérationnelle. La responsabilité du contrôle qualité passe du fournisseur de béton prêt à l'emploi directement à votre équipe sur site.

La compétence de l'opérateur est primordiale

Malgré le haut niveau d'automatisation, la qualité finale dépend d'un opérateur qualifié et compétent. Cette personne doit comprendre les plans de mélange, surveiller les fonctions de la machine et savoir quand et comment apporter les ajustements appropriés.

La calibration et la maintenance sont non négociables

Le "système de pesage précis" n'est précis que s'il est régulièrement calibré et entretenu. Une machine mal entretenue produira du béton de mauvaise qualité, quel que soit son potentiel technologique. Des vérifications régulières sont essentielles.

La gestion des matières premières est cruciale

La bétonnière ne peut travailler qu'avec les ingrédients qu'elle reçoit. La qualité du béton final dépend entièrement de la qualité des agrégats, du ciment et de l'eau qui y sont chargés. L'approvisionnement et le stockage sur site des matières premières relèvent désormais de votre responsabilité.

Faire le bon choix pour votre projet

Une bétonnière automotrice est un outil puissant lorsque ses capacités sont alignées sur les objectifs du projet.

- Si votre objectif principal est la cohérence sur des sites isolés ou variés : Cette machine offre une capacité inégalée à standardiser la production de béton, garantissant une qualité uniforme quelle que soit la localisation.

- Si votre objectif principal est de répondre à des spécifications d'ingénierie strictes : Une automotrice est très performante, à condition que vous mettiez en œuvre un processus rigoureux de formation des opérateurs, de calibration de la machine et de contrôle de la qualité des matériaux sur site.

- Si votre objectif principal est la flexibilité et la réduction des déchets : La capacité de produire la quantité exacte de béton frais nécessaire, au moment où elle est nécessaire, minimise le gaspillage de matériaux et élimine les retards liés aux livraisons de béton prêt à l'emploi.

En fin de compte, une bétonnière automotrice place toute la puissance et la responsabilité d'une centrale à béton entre les mains de votre équipe sur site, faisant de la qualité exceptionnelle une question de processus, et non de logistique.

Tableau récapitulatif :

| Avantage | Impact sur la qualité du béton |

|---|---|

| Pesage automatisé précis | Assure des proportions exactes de matériaux pour une résistance et une durabilité constantes. |

| Malaxage interne efficace | Garantit un mélange homogène, empêchant les points faibles dans la structure finale. |

| Production sur site | Élimine les retards de transport, assurant une ouvrabilité et une intégrité structurelle maximales. |

| Ajustements de mélange en temps réel | Permet des modifications immédiates basées sur les conditions du site telles que la température et l'humidité. |

Prêt à prendre le contrôle de la qualité de votre béton et des délais de votre projet ?

GARLWAY est spécialisé dans les machines de construction, offrant des bétonnières automotrices robustes et fiables aux entreprises de construction et aux entrepreneurs du monde entier. Nos machines permettent à votre équipe de doser le béton avec précision sur site, en réduisant les déchets et en éliminant les retards de livraison.

Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont une bétonnière automotrice peut être la clé de résultats supérieurs pour votre prochain projet.

Guide Visuel

Produits associés

- Bétonnière portable avec machine à béton à levage

- Bétonnière auto-chargeuse Belle JS3000

- Machine portable de malaxage de béton électrique pour le mélange de ciment

- Machine de malaxage de béton portable

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

Les gens demandent aussi

- Comment prévenir l'accumulation de matériaux ou l'adhérence dans une bétonnière automotrice ? Stratégies essentielles pour l'efficacité

- Comment doit-on démarrer le moteur d'un malaxeur à béton automoteur ? Assurer un fonctionnement sûr et efficace

- Quelles sont les considérations clés pour la durabilité à long terme des bétonnières automotrices ?

- Comment les bétonnières automotrices bénéficient-elles à la construction dans les zones rurales ou isolées ? Atteindre une indépendance totale du béton sur site

- Comment se déroule le processus de mélange d'une bétonnière automotrice ? Réalisez une production de béton à la demande