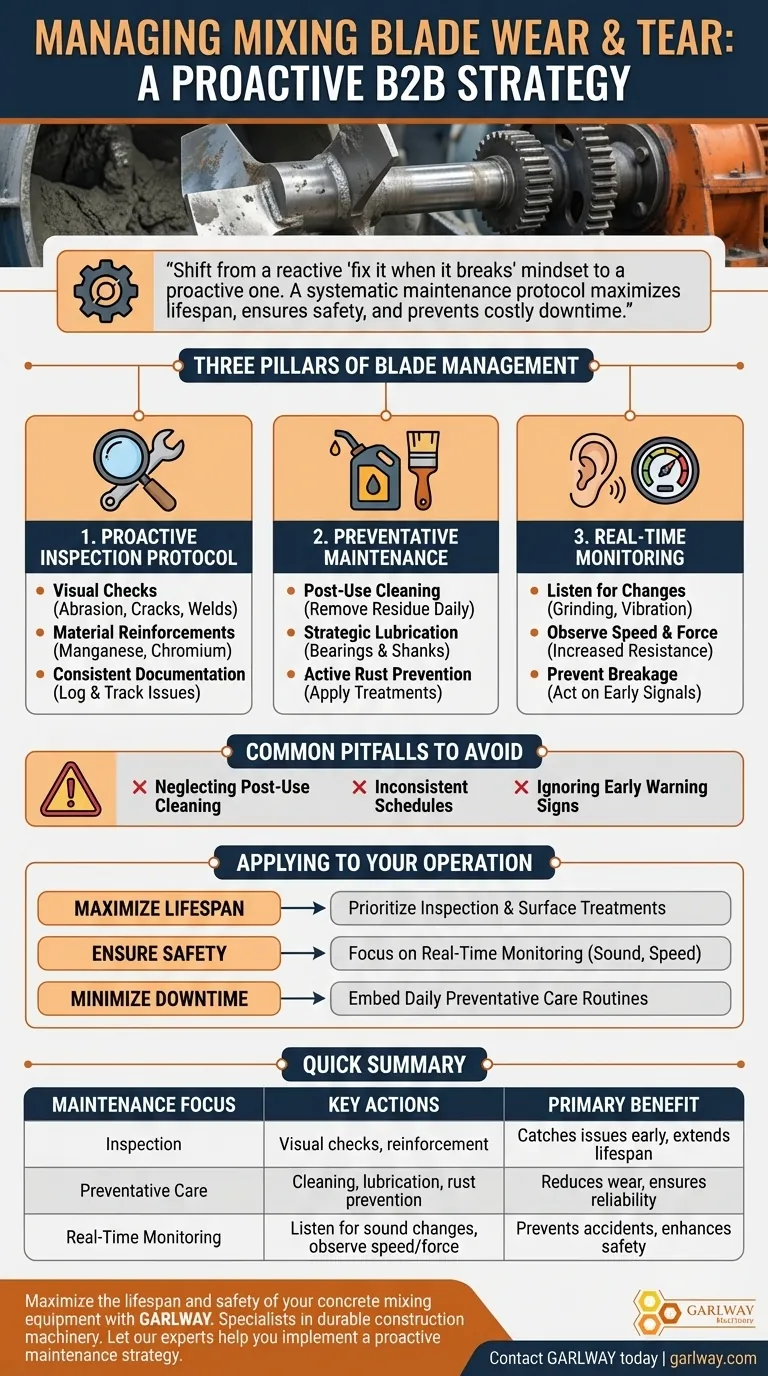

Pour gérer efficacement l'usure d'une pale de malaxage, vous devez mettre en œuvre une stratégie complète qui combine des inspections régulières et détaillées avec une maintenance préventive constante et une surveillance vigilante en temps réel. Cela implique non seulement de nettoyer et de lubrifier la pale, mais aussi de vérifier son intégrité structurelle, de traiter ses surfaces pour une durabilité accrue et d'être attentif aux signes d'alerte opérationnels.

Le principe fondamental est de passer d'un état d'esprit réactif "réparer quand ça casse" à un état d'esprit proactif. Un protocole de maintenance systématique est le moyen le plus efficace de maximiser la durée de vie de la pale, d'assurer la sécurité opérationnelle et d'éviter des temps d'arrêt coûteux et imprévus.

Un protocole d'inspection proactive

L'inspection régulière est votre première ligne de défense contre les défaillances catastrophiques. Elle vous permet d'identifier et de résoudre les problèmes mineurs avant qu'ils ne s'aggravent.

Contrôles visuels d'usure et de dommages

Vous devez inspecter régulièrement la pale à la recherche de signes d'abrasion, de fissures et de corrosion. Portez une attention particulière aux zones de soudure, car celles-ci peuvent être des points de forte contrainte et de défaillance potentielle.

Renforts spécifiques aux matériaux

Pour améliorer considérablement la durabilité, envisagez de traiter différentes parties de la pale. L'ajout de matériaux tels que le manganèse ou le chrome peut augmenter considérablement la résistance et la résistance à l'usure de la pale dans les zones de contact élevé.

Documentation cohérente

Toute anomalie constatée lors d'une inspection, aussi minime soit-elle, doit être traitée rapidement et consignée. Ce journal crée un historique qui aide à identifier les problèmes récurrents et à prédire les besoins de maintenance futurs.

Les piliers de la maintenance préventive

Alors que l'inspection identifie les problèmes, la maintenance préventive empêche bon nombre d'entre eux de se produire. Ces actions simples et constantes ont un impact énorme sur la longévité de la pale.

Nettoyage après utilisation

Après chaque utilisation, les pales de malaxage doivent être soigneusement nettoyées pour éliminer tous les résidus. L'accumulation de matière peut provoquer un déséquilibre, augmenter la contrainte sur le moteur et accélérer les processus de corrosion.

Lubrification stratégique

Une lubrification adéquate est essentielle pour réduire la friction, l'une des principales causes d'usure. Appliquez régulièrement de l'huile lubrifiante entre les roulements du malaxeur et les pales, et entre les pales et leurs queues.

Prévention active de la rouille

Au-delà du nettoyage, vous devez appliquer des traitements antirouille directement sur les pales. Cela crée une barrière protectrice contre la corrosion, qui peut affaiblir structurellement le métal au fil du temps.

Surveillance des signaux opérationnels en temps réel

Vos yeux et vos oreilles sont de puissants outils de diagnostic. Prêter attention au malaxeur pendant son fonctionnement peut fournir des indices immédiats sur l'état de la pale.

Écoutez les changements de son

Tout bruit nouveau ou inhabituel, tel que des grincements ou des vibrations, peut indiquer une pale déséquilibrée ou un roulement qui commence à tomber en panne. Ces bruits sont des avertissements précoces de contrainte mécanique.

Observez la vitesse et la force

Un changement notable dans la vitesse opérationnelle de la pale ou dans la force requise pour mélanger peut signaler une résistance accrue. Ceci est souvent causé par l'usure, des dommages ou un nettoyage inapproprié.

Prévenir la rupture des pales

Une surveillance attentive de ces signaux est cruciale pour prévenir les accidents tels que la rupture des pales. Une défaillance soudaine est non seulement coûteuse, mais aussi un danger important pour la sécurité des opérateurs et de l'équipement.

Pièges courants à éviter

De nombreux programmes de maintenance échouent non pas par manque de connaissances, mais par manque de constance. Éviter ces erreurs courantes est essentiel.

Négliger le nettoyage après utilisation

Sauter l'étape de nettoyage, même une seule fois, permet à la matière de durcir sur la pale. Cela rend le nettoyage futur plus difficile et initie un cycle d'accumulation de résidus et de déséquilibre.

Horaires de maintenance incohérents

La lubrification et la prévention de la rouille ne sont pas des tâches ponctuelles. Leur efficacité dépend d'un calendrier régulier et discipliné. Une application incohérente offre peu de protection à long terme.

Ignorer les signes avant-coureurs

L'erreur la plus coûteuse est d'entendre un bruit étrange ou de remarquer un changement de performance et de continuer à fonctionner. Cette approche "jusqu'à la panne" entraîne presque toujours des dommages plus importants et des temps d'arrêt plus longs.

Comment appliquer cela à votre opération

Votre stratégie de maintenance doit s'aligner sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Privilégiez les inspections régulières et les traitements de surface, tels que l'ajout de manganèse ou de chrome pour la résistance à l'usure.

- Si votre objectif principal est d'assurer la sécurité opérationnelle : Faites de la surveillance en temps réel du son, de la vitesse et de la force une partie non négociable des responsabilités de l'opérateur.

- Si votre objectif principal est de minimiser les temps d'arrêt quotidiens : Intégrez le nettoyage après utilisation, la lubrification et la prévention de la rouille comme une routine obligatoire à la fin de chaque quart de travail.

Une approche proactive et disciplinée de la maintenance des pales est un investissement direct dans votre fiabilité opérationnelle et votre sécurité.

Tableau récapitulatif :

| Focus de maintenance | Actions clés | Bénéfice principal |

|---|---|---|

| Inspection | Contrôles visuels, renforcement des matériaux, documentation | Détecte les problèmes tôt, prolonge la durée de vie |

| Entretien préventif | Nettoyage après utilisation, lubrification stratégique, prévention de la rouille | Réduit l'usure, assure la fiabilité quotidienne |

| Surveillance en temps réel | Écouter les changements de son, observer la vitesse/force | Prévient les accidents, améliore la sécurité |

Maximisez la durée de vie et la sécurité de votre équipement de malaxage de béton avec GARLWAY.

En tant que spécialiste des machines de construction, nous fournissons des treuils, des malaxeurs à béton et des centrales à béton durables, conçus pour répondre aux besoins exigeants des entreprises de construction et des entrepreneurs du monde entier. Notre équipement est conçu pour résister à une utilisation rigoureuse, mais une maintenance appropriée est essentielle pour éviter des temps d'arrêt coûteux.

Laissez nos experts vous aider à mettre en œuvre une stratégie de maintenance proactive adaptée à votre exploitation. Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins et garantir le bon fonctionnement et la sécurité de vos machines.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- La meilleure bétonnière pour le béton à mélange rapide HZS25 chez Bunnings

Les gens demandent aussi

- Quels instruments et outils sont nécessaires pour l'inspection des équipements de malaxeurs à béton ? Assurer la sécurité et la performance

- Qu'est-ce qui rend le fonctionnement d'une bétonnière à tambour inversé unique ? Mélange de précision et déchargement contrôlé

- À quels types de mélanges les bétonnières sont-elles le mieux adaptées ? Maximisez l'efficacité de votre construction

- Pourquoi les malaxeurs à tambour conviennent-ils à la production de béton en grand volume ? Maximiser le rendement pour les projets à grande échelle

- Comment les camions malaxeurs de béton maintiennent-ils la qualité du béton pendant le transport ? Assurer un béton homogène et pompable

- Quelles sont les capacités et les exigences de puissance des mélangeurs à haut cisaillement ? Maîtriser le compromis pour un mélange supérieur

- Qu'est-ce qu'un malaxeur à béton par lots et quelles sont ses utilisations courantes ? Trouvez le bon malaxeur pour l'échelle de votre projet.

- Quelles tendances futures peuvent avoir un impact sur l'industrie des bétonnières ? Le passage aux camions autonomes