Pour gérer scientifiquement la maintenance des équipements de centrale de malaxage, vous devez mettre en place un système structuré qui combine une équipe professionnelle, des plannings de maintenance clairement définis et une tenue de registres méticuleuse. Cette approche va au-delà des simples réparations et établit un cadre proactif pour assurer la fiabilité opérationnelle et la sécurité à long terme.

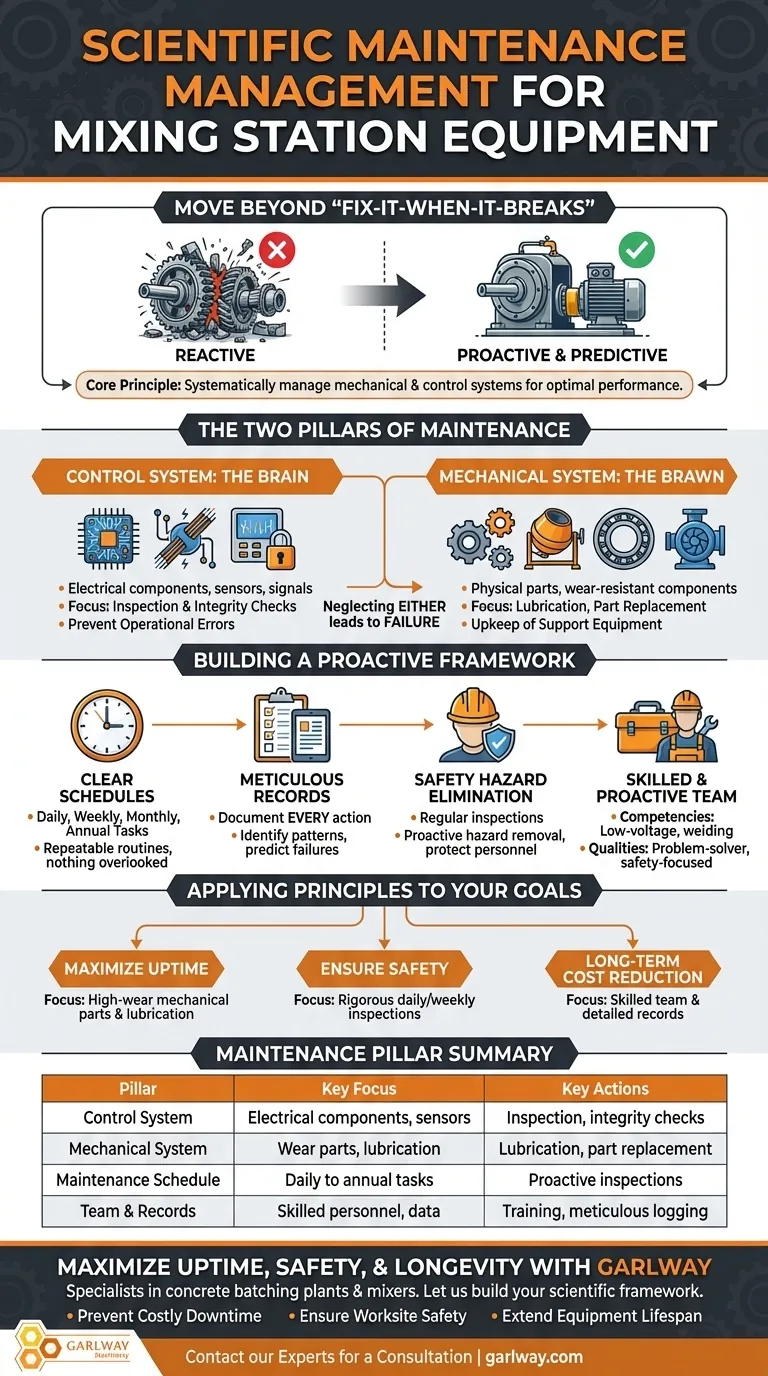

Le principe fondamental de la maintenance scientifique est de passer d'un modèle réactif de « réparer quand ça casse » à un système proactif et prédictif. Cela implique de gérer systématiquement les systèmes mécaniques et de contrôle pour maintenir l'ensemble de la centrale en parfait état de fonctionnement à tout moment.

Les deux piliers de la maintenance des centrales de malaxage

Une maintenance efficace nécessite une compréhension approfondie des deux systèmes interconnectés qui composent votre centrale de malaxage : le système de contrôle et le système mécanique. Négliger l'un d'eux entraînera inévitablement une défaillance.

Le système de contrôle : le cerveau de la centrale

Le système de contrôle comprend tous les composants électriques qui gèrent les opérations de la centrale. Cela inclut les moteurs, les électrovannes, les capteurs, les éléments chauffants et les câbles associés.

Une maintenance adéquate ici se concentre sur l'inspection et les vérifications d'intégrité. Elle garantit que le « cerveau » envoie et reçoit les bons signaux, évitant ainsi des erreurs opérationnelles coûteuses ou des arrêts.

Le système mécanique : les muscles de la centrale

Le système mécanique comprend toutes les pièces physiques qui manipulent les matériaux et subissent des contraintes physiques. C'est là que se produit la majeure partie de l'usure.

Les composants clés comprennent les pièces internes résistantes à l'usure du malaxeur, les trémies de stockage des granulats, les joints d'arbre et les joints de pompe. La maintenance de ce système est fortement axée sur la lubrification, le remplacement des pièces d'usure et l'entretien des équipements de support tels que les réducteurs et les compresseurs d'air.

Établir un cadre de maintenance proactive

Une approche scientifique repose sur la structure et la discipline. Les contrôles aléatoires et les réparations non documentées sont insuffisants pour garantir la sécurité et l'efficacité.

Définir des plannings de maintenance clairs

Votre plan de maintenance doit être décomposé en tâches claires et répétables effectuées selon un calendrier défini. Cela garantit que rien n'est négligé.

Ces plannings doivent être personnalisés en fonction de votre équipement spécifique et de votre intensité opérationnelle, mais ils se répartissent généralement en quatre catégories : tâches quotidiennes, hebdomadaires, mensuelles et annuelles.

Tenue de registres méticuleuse

Chaque action de maintenance, d'une simple vérification de lubrification à un remplacement majeur de pièce, doit être documentée.

Ces données ne servent pas seulement à la conformité ; elles créent un historique de l'état de santé de votre équipement. Au fil du temps, ces registres vous permettent d'identifier des tendances, de prédire des défaillances potentielles et de prendre des décisions éclairées concernant les futures mises à niveau ou remplacements.

Prioriser l'élimination des dangers pour la sécurité

Une fonction essentielle de tout programme de maintenance est d'assurer un environnement de travail sûr.

Des inspections régulières et ponctuelles sont essentielles pour identifier et éliminer les dangers potentiels avant qu'ils ne causent un accident. Cette approche proactive de la sécurité protège votre personnel et évite des temps d'arrêt coûteux.

La fondation : une équipe qualifiée et proactive

Le plan le plus sophistiqué est inutile sans les bonnes personnes pour l'exécuter. La qualité de votre équipe de maintenance est le facteur le plus important dans le succès de votre programme.

Compétences techniques de base

Votre personnel de maintenance doit être polyvalent. Il doit avoir une bonne compréhension du travail électrique basse tension pour gérer le système de contrôle et être compétent en soudage et découpage au gaz pour les réparations mécaniques. La capacité à utiliser et entretenir une variété d'outils et d'instruments est également essentielle.

Qualités professionnelles critiques

La compétence technique seule ne suffit pas. Un professionnel de la maintenance vraiment efficace est un solutionneur de problèmes proactif, doté d'une pensée claire et d'une attention constante à la sécurité. Il doit prendre l'initiative de trouver et de résoudre les problèmes et s'engager dans une amélioration continue pour lui-même et pour l'équipement qu'il gère.

Comment appliquer cela à votre exploitation

Utilisez ces principes pour élaborer une stratégie de maintenance qui s'aligne sur vos objectifs commerciaux principaux.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Priorisez l'inspection et le remplacement programmés des pièces mécaniques à forte usure, telles que les revêtements de malaxeur et les joints d'arbre, et assurez-vous que tous les points de lubrification sont méticuleusement entretenus.

- Si votre objectif principal est la sécurité opérationnelle : Mettez en œuvre une liste de contrôle d'inspection quotidienne et hebdomadaire rigoureuse pour les systèmes électriques et mécaniques afin d'identifier et de neutraliser immédiatement les dangers potentiels.

- Si votre objectif principal est la réduction des coûts à long terme : Investissez dans une équipe de maintenance qualifiée et proactive et appliquez une tenue de registres détaillée pour prévenir les défaillances catastrophiques et prolonger la durée de vie de votre équipement.

En fin de compte, la maintenance scientifique transforme votre équipement d'un passif en un actif fiable et performant.

Tableau récapitulatif :

| Pilier de maintenance | Focus principal | Actions clés |

|---|---|---|

| Système de contrôle | Composants électriques, capteurs, signaux | Inspection, vérifications d'intégrité |

| Système mécanique | Pièces d'usure, lubrification, contraintes physiques | Lubrification, remplacement de pièces, entretien |

| Calendrier de maintenance | Tâches quotidiennes, hebdomadaires, mensuelles, annuelles | Inspections proactives, routines définies |

| Équipe et registres | Personnel qualifié, documentation | Formation, enregistrement méticuleux, analyse des tendances |

Maximisez le temps de fonctionnement, la sécurité et la longévité de votre centrale de malaxage avec GARLWAY.

En tant que spécialiste des machines de construction, y compris les centrales de malaxage de béton et les malaxeurs, nous comprenons l'importance capitale d'une maintenance proactive. Notre expertise peut vous aider à construire un cadre de maintenance scientifique adapté à votre exploitation.

Laissez-nous vous aider à :

- Prévenir les temps d'arrêt coûteux grâce à des stratégies de maintenance prédictive.

- Assurer la sécurité sur le chantier par une élimination systématique des dangers.

- Prolonger la durée de vie de l'équipement et optimiser votre coût total de possession.

Prêt à transformer votre centrale de malaxage en un atout fiable ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- Quelle est la productivité maximale de la centrale à béton préfabriqué mentionnée ? Atteindre une production de 480 m³/h

- Quels sont les types courants d'installations de centrale à béton ? Choisissez la bonne centrale pour votre projet

- Que faut-il prendre en compte lors de la configuration des véhicules pour une centrale de malaxage de béton commerciale ? Optimiser la flotte pour une efficacité maximale

- Quels aspects de la grille vibrante doivent être vérifiés dans une centrale à béton ? Assurez une qualité de béton constante et une disponibilité de l'installation

- Quels sont les avantages des convoyeurs à vis pour le transport de poudres ? Augmentez l'efficacité et réduisez les coûts

- Quels sont les deux principaux types d'usines de fabrication de béton ? Choisissez la bonne usine pour votre projet

- Comment résoudre le problème de la trémie d'agrégats qui dévie ou se bloque ? Corriger le désalignement pour un fonctionnement fluide

- Quel est le processus de fabrication du béton prêt à l'emploi ? Un guide pour un béton de qualité constante et élevée