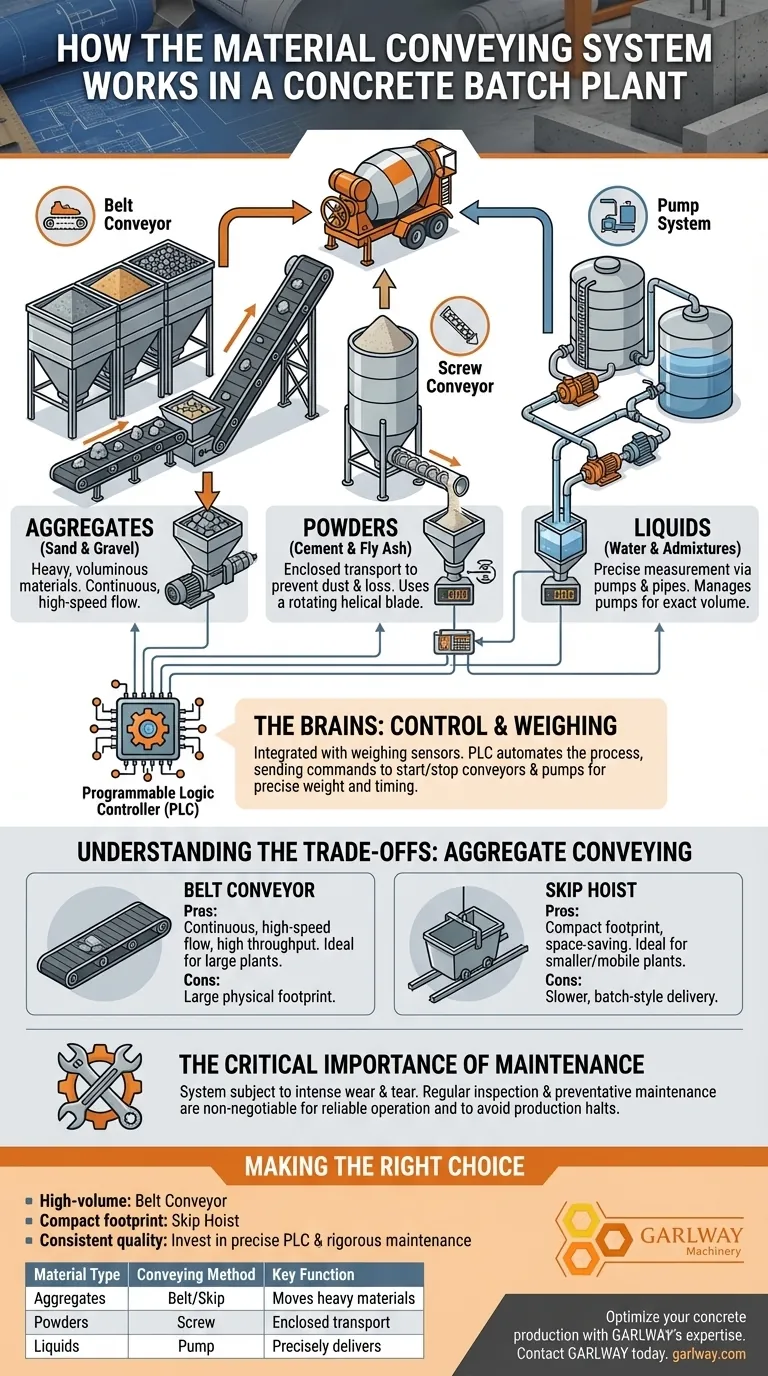

Dans une centrale à béton, le système de convoyage des matériaux n'est pas une entité unique, mais un réseau coordonné de trois sous-systèmes spécialisés conçus pour déplacer les granulats, les poudres et les liquides. Chaque type de matériau est transporté du stockage aux trémies de pesage, puis au mélangeur, en utilisant une méthode distincte : convoyeurs à bande pour les granulats, convoyeurs à vis pour les poudres et pompes pour les liquides.

La fonction principale du système de convoyage des matériaux est de transporter automatiquement et avec précision le poids correct de chaque matière première vers le mélangeur au bon moment. Ceci est réalisé en intégrant des convoyeurs spécialisés – bandes, vis et pompes – avec un système de contrôle central qui orchestre l'ensemble du processus pour une efficacité maximale et une qualité de béton optimale.

Les Trois Piliers du Convoyage des Matériaux

Une centrale à béton manipule des matériaux aux propriétés physiques très différentes. Pour ce faire efficacement, le système de convoyage est divisé en trois flux parallèles, chacun adapté au matériau qu'il transporte.

Granulats (Sable & Gravier) : Le Convoyeur à Bande

Les composants les plus lourds et les plus volumineux sont les granulats, comme le sable et le gravier. Ceux-ci sont généralement déplacés à l'aide d'un convoyeur à bande.

Les matériaux sont d'abord libérés de grands silos de stockage dans des trémies de pesage. Une fois le poids cible atteint, les granulats sont déchargés sur le convoyeur à bande principal, qui les transporte ensuite jusqu'au mélangeur.

Poudres (Ciment & Cendre Volante) : Le Convoyeur à Vis

Les poudres fines comme le ciment et la cendre volante doivent être manipulées avec soin pour éviter la poussière et les pertes de matière. Pour cela, les centrales utilisent un convoyeur à vis fermé.

Cet appareil utilise une lame hélicoïdale rotative (une vis d'Archimède) à l'intérieur d'un tube pour pousser la poudre d'un silo vers une trémie de pesage dédiée aux poudres. Ce système fermé est propre, efficace et empêche la contamination.

Liquides (Eau & Adjuvants) : Le Système de Pompage

L'eau et les adjuvants chimiques sont des liquides qui nécessitent une mesure précise. Ceci est géré par un système de pompes et de tuyaux.

Les pompes prélèvent les liquides de leurs réservoirs de stockage respectifs et les acheminent vers des trémies de pesage pour liquides. Le système de contrôle gère précisément les pompes pour garantir que le volume exact requis par la formulation du mélange est ajouté.

Le Cerveau de l'Opération : Contrôle et Pesage

Le système de convoyage ne fonctionne pas indépendamment. Il est étroitement intégré aux systèmes de pesage et de contrôle de la centrale pour garantir la précision requise pour un béton de haute qualité.

Intégration du Convoyage au Pesage

Le but du convoyage est de répondre aux exigences du système de pesage. Chaque trémie est équipée de capteurs ou de cellules de charge qui mesurent en permanence le poids du matériau à l'intérieur.

Le système de contrôle central active un convoyeur ou une pompe pour commencer à remplir une trémie. Il surveille en permanence le poids et désactive le convoyeur à l'instant où le poids cible prédéfini est atteint.

Le Rôle du Système de Contrôle par Automate Programmable (API)

L'ensemble de la séquence est automatisé et géré par un Automate Programmable Industriel (API). C'est le cerveau central de la centrale.

L'API exécute la recette de mélange spécifique en envoyant des commandes pour démarrer et arrêter chaque convoyeur et pompe au moment approprié. Cette automatisation élimine les erreurs humaines, réduit le temps de cycle et garantit la cohérence de chaque lot.

Comprendre les Compromis

Bien que le système en trois parties soit standard, il existe des variations et des considérations critiques qui ont un impact sur le fonctionnement et l'efficacité d'une centrale.

Convoyeurs à Bande vs Monte-charges pour Granulats

Pour transporter les granulats vers le mélangeur, les deux méthodes les plus courantes sont le convoyeur à bande et le monte-charge.

Un convoyeur à bande offre un flux continu et rapide de matériaux, ce qui le rend idéal pour les grandes centrales avec des exigences de production élevées. Cependant, il nécessite une empreinte physique importante.

Un monte-charge utilise un godet qui est hissé sur un rail pour déverser les granulats dans le mélangeur. Cette conception est beaucoup plus compacte et se trouve souvent dans les centrales plus petites, mobiles ou soucieuses de leur budget, bien que sa livraison par lots soit plus lente.

L'Importance Cruciale de la Maintenance

Le système de convoyage est un ensemble de pièces mécaniques – moteurs, courroies, roulements et pompes – qui sont soumis à une usure intense.

Une défaillance d'un seul composant, telle qu'une courroie déchirée ou un moteur de convoyeur à vis bloqué, peut arrêter la production de toute la centrale. L'inspection régulière et la maintenance préventive sont non négociables pour un fonctionnement fiable.

Faire le Bon Choix pour Votre Exploitation

La conception de votre système de convoyage des matériaux est fondamentale pour les performances de votre centrale. Votre décision doit être guidée par vos objectifs opérationnels principaux.

- Si votre objectif principal est la production continue à haut volume : Un système de convoyeur à bande pour les granulats est le choix supérieur pour sa vitesse et son débit.

- Si votre objectif principal est un encombrement réduit ou un coût initial plus faible : Un monte-charge pour les granulats offre une alternative viable et peu encombrante pour les opérations à plus petite échelle.

- Si votre objectif principal est une qualité de béton constante : Investissez dans un système de contrôle par API précis et un programme de maintenance rigoureux, car ceux-ci sont essentiels pour garantir une livraison précise des matériaux, quelle que soit la méthode de convoyage.

En fin de compte, un système de convoyage des matériaux bien conçu et entretenu est l'épine dorsale d'une centrale à béton efficace, fiable et rentable.

Tableau Récapitulatif :

| Type de Matériau | Méthode de Convoyage | Fonction Principale |

|---|---|---|

| Granulats (Sable, Gravier) | Convoyeur à Bande / Monte-charge | Transporte les matériaux lourds et volumineux vers le mélangeur |

| Poudres (Ciment, Cendre Volante) | Convoyeur à Vis | Transport fermé pour éviter la poussière et les pertes |

| Liquides (Eau, Adjuvants) | Système de Pompage | Livraison précise des liquides par tuyaux |

Optimisez votre production de béton avec l'expertise de GARLWAY.

Un système de convoyage des matériaux fiable est l'épine dorsale d'une centrale de malaxage efficace. GARLWAY est spécialisé dans la conception et la fourniture de machines de construction robustes, y compris des centrales à béton avec des systèmes de convoyage conçus avec précision pour les granulats, les poudres et les liquides. Que vous privilégiez la production à haut volume avec des convoyeurs à bande ou une conception compacte avec un monte-charge, nos solutions sont conçues pour la durabilité et une qualité constante.

Laissez-nous vous aider à construire une opération plus rentable. Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton portable

- Équipement de malaxeur à béton prêt à l'emploi portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

Les gens demandent aussi

- Quel est le but d'une centrale d'enrobage ? Produire un revêtement de haute qualité et durable

- Que doivent considérer les utilisateurs lors de l'achat d'une centrale à béton ? Assurez une capacité de production suffisante pour votre projet

- Comment les matériaux pesés sont-ils transportés dans une centrale à béton ? Systèmes sur mesure pour la rapidité et la précision

- Comment le système d'alimentation des silos à ciment doit-il être entretenu ? Protégez votre équipement contre les pannes

- Quelles sont les pratiques recommandées pour la gestion des données dans les centrales à béton ? Assurez la qualité et la conformité grâce à une stratégie robuste

- Quel est le facteur crucial qui affecte l'efficacité de la production de béton ? Maximisez votre production grâce à la bonne centrale à béton

- Pourquoi la systématisation du malaxage du béton est-elle importante dans les projets de construction ? Améliorer la qualité et l'efficacité

- Quels aspects faut-il prendre en compte lors de la sélection d'une centrale à béton ? Un guide pour maximiser le retour sur investissement et l'efficacité.