Fondamentalement, le système de lubrification d'une centrale à béton fonctionne en délivrant de la graisse ou de l'huile aux pièces mobiles critiques pour réduire la friction et prévenir l'usure. Ceci est réalisé par l'une des deux méthodes principales : un processus manuel pratique ou un système automatique plus fiable contrôlé par API.

Le choix entre la lubrification manuelle et automatique est une décision fondamentale qui a un impact direct sur la fiabilité à long terme d'une centrale. C'est un compromis entre des coûts initiaux plus bas et les avantages opérationnels significatifs d'une maintenance cohérente et automatisée.

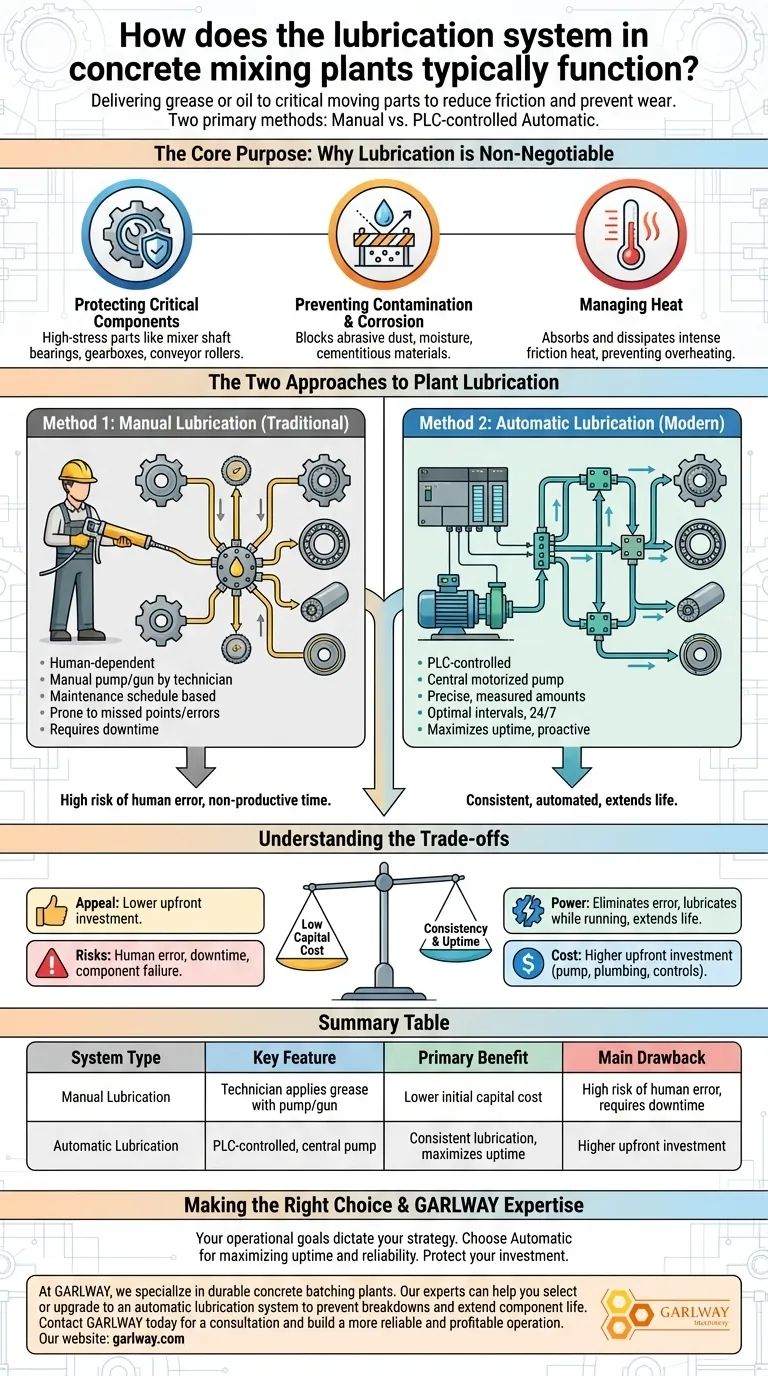

L'objectif principal : Pourquoi la lubrification est non négociable

Une lubrification adéquate est le moteur des systèmes mécaniques d'une centrale à béton. Son rôle va bien au-delà de la simple réduction de la friction.

Protection des composants critiques

L'objectif principal est de protéger les composants soumis à de fortes contraintes. Cela comprend les roulements d'arbre de malaxeur, les réducteurs et les rouleaux de convoyeur, qui sont sous charge constante et susceptibles de tomber en panne prématurément sans un film de lubrifiant constant.

Prévention de la contamination et de la corrosion

La lubrification crée une barrière protectrice. Elle empêche la poussière abrasive, l'humidité et les matériaux cimentaires de pénétrer dans les roulements et les joints, ce qui entraînerait autrement une corrosion et un grippage rapides.

Gestion de la chaleur

La friction intense dans les réducteurs et les roulements génère une chaleur importante. Les lubrifiants sont essentiels pour absorber et dissiper cette chaleur, empêchant les composants de surchauffer et de tomber en panne.

Les deux approches de la lubrification des centrales

Bien que l'objectif soit le même, la méthode de distribution définit l'efficacité et la fiabilité du système.

Méthode 1 : Lubrification manuelle

C'est l'approche traditionnelle. Un technicien utilise une pompe manuelle ou un pistolet à graisse pour appliquer du lubrifiant à divers points de la centrale selon un calendrier de maintenance.

Le lubrifiant est souvent poussé à travers une vanne de distribution qui dessert un groupe de points voisins. Cette méthode dépend entièrement de la diligence et de la cohérence de l'opérateur.

Méthode 2 : Lubrification automatique

Les centrales modernes s'appuient massivement sur des systèmes automatiques. Une pompe motorisée centrale est contrôlée par le Contrôleur Logique Programmable (API) principal de la centrale.

L'API est programmé pour délivrer des quantités précises et mesurées de lubrifiant à des intervalles optimaux à tous les points connectés. Cela garantit que chaque composant reçoit exactement ce dont il a besoin, exactement quand il en a besoin, sans intervention humaine pendant le fonctionnement.

Comprendre les compromis : Manuel vs. Automatique

Choisir une stratégie de lubrification implique de peser l'investissement initial par rapport aux coûts et aux risques opérationnels à long terme.

L'attrait des systèmes manuels

Le principal avantage de la lubrification manuelle est son faible coût d'investissement initial. Pour les opérations plus petites et moins complexes, ou lorsque les budgets sont très serrés, cela peut sembler une solution adéquate.

Les risques inhérents aux systèmes manuels

La fiabilité d'un système manuel est liée à la performance humaine. Il est sujet à des points de lubrification manqués, à une sur-lubrification ou à une sous-lubrification, qui entraînent tous une défaillance des composants. Il nécessite également l'arrêt de l'équipement, ce qui entraîne du temps de maintenance non productif.

La puissance de l'automatisation

L'avantage clé d'un système automatique est la cohérence. Il élimine l'erreur humaine et lubrifie la centrale pendant son fonctionnement, maximisant ainsi la disponibilité. Cette approche proactive prolonge considérablement la durée de vie des roulements et des engrenages critiques.

Le coût de l'automatisation

Le principal inconvénient est l'investissement initial plus élevé. Le système nécessite une pompe centralisée, des contrôleurs et une plomberie étendue pour acheminer le lubrifiant à chaque point nécessaire, ce qui augmente le coût initial de la centrale ou de la modernisation.

Faire le bon choix pour votre exploitation

Vos objectifs opérationnels devraient dicter votre stratégie de lubrification.

- Si votre objectif principal est de minimiser les coûts d'investissement initiaux : Un système manuel est le point d'entrée, mais il doit être soutenu par un calendrier de maintenance très discipliné et strictement appliqué.

- Si votre objectif principal est de maximiser la disponibilité et la cohérence de la production : Un système de lubrification automatique est un investissement non négociable qui se rentabilise en prévenant les temps d'arrêt imprévus coûteux.

- Si votre objectif principal est de moderniser une centrale existante pour une meilleure fiabilité : La modernisation d'un système automatique est l'un des moyens les plus efficaces de réduire les frais de maintenance et d'améliorer la longévité de votre équipement principal.

En fin de compte, une stratégie de lubrification bien exécutée est le fondement d'une exploitation de centrale à béton fiable et rentable.

Tableau récapitulatif :

| Type de système | Caractéristique clé | Avantage principal | Inconvénient majeur |

|---|---|---|---|

| Lubrification manuelle | Le technicien applique la graisse avec une pompe/un pistolet | Coût d'investissement initial plus faible | Risque élevé d'erreur humaine, nécessite des temps d'arrêt |

| Lubrification automatique | Pompe centrale contrôlée par API | Lubrification cohérente, maximise la disponibilité | Investissement initial plus élevé |

Protégez votre investissement et maximisez votre temps de production. Le choix du bon système de lubrification est essentiel pour la longévité de votre centrale à béton. Chez GARLWAY, nous sommes spécialisés dans les engins de construction durables, y compris les centrales à béton conçues pour la fiabilité. Nos experts peuvent vous aider à choisir ou à moderniser un système de lubrification automatique pour prévenir les pannes coûteuses et prolonger la durée de vie des composants critiques tels que les roulements de malaxeur et les réducteurs.

Contactez GARLWAY dès aujourd'hui pour une consultation et laissez-nous vous aider à construire une exploitation plus fiable et plus rentable.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quel est le rôle d'une centrale à béton dans l'industrie de la construction ? Atteindre la qualité, la rapidité et le contrôle des coûts

- Quel est le processus final dans le flux de travail de la centrale à béton ? Livraison de béton prêt à l'emploi sur votre site

- Quelles sont les limites du béton prêt à l'emploi ? Contraintes clés sur le temps, le coût et le contrôle qualité

- Quels sont les principaux composants d'une centrale de malaxage de béton ? Un guide pour une production de béton efficace

- Combien coûte une centrale à béton ? Découvrez l'investissement réel pour votre projet

- Quels sont les avantages de l'utilisation de recycleurs de béton pour une entreprise de construction ? Réduisez les coûts et améliorez la durabilité

- Quels sont les composants du système de pesage dans une centrale à béton ? Assurer la précision et la qualité

- Quelle est l'importance de la conception des fondations et de la structure souterraine d'une centrale de malaxage de béton commerciale ? Assurer la sécurité et l'efficacité à long terme