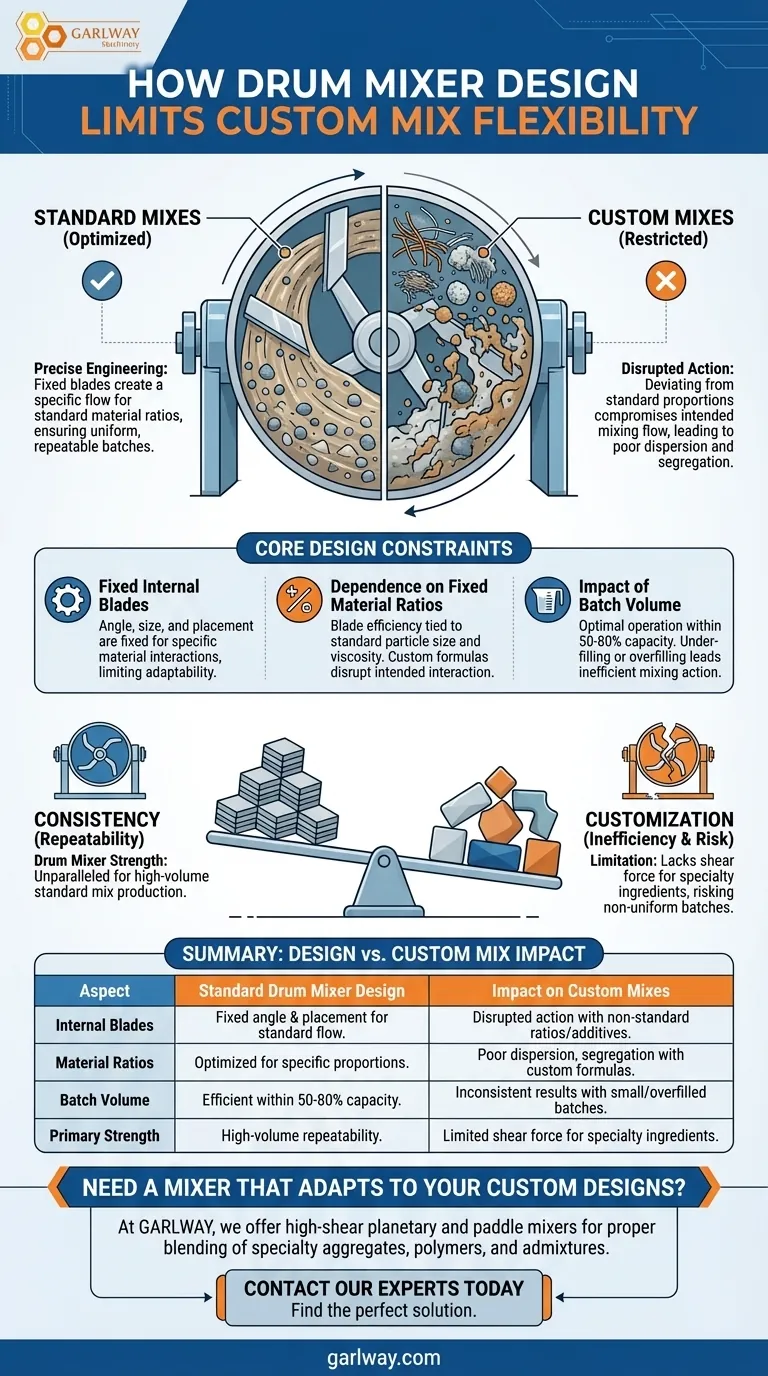

À la base, la conception d'un malaxeur à tambour limite la flexibilité car sa géométrie interne — en particulier les pales fixes et le volume du tambour — est conçue pour produire un mélange homogène basé sur une gamme restreinte de rapports de matériaux prédéfinis. S'écarter de ces proportions standard perturbe l'action de mélange prévue, compromettant la qualité et la cohérence des formules personnalisées.

Le compromis fondamental d'un malaxeur à tambour est son optimisation pour la cohérence au détriment de la personnalisation. Les caractéristiques mêmes qui le rendent efficace pour les mélanges standard sont celles qui limitent sa capacité à s'adapter à des conceptions uniques et non standard.

La contrainte de conception fondamentale : un moteur d'homogénéité

Un malaxeur à tambour n'est pas juste un conteneur ; c'est un système soigneusement conçu. Son objectif principal est de garantir que chaque lot d'un mélange *standard* soit uniforme et répétable. Cet objectif dicte sa forme physique.

Le rôle des pales internes fixes

Les ailettes ou les pales à l'intérieur du tambour ne sont pas aléatoires. Leur angle, leur taille et leur position sont précisément conçus pour soulever, faire culbuter et plier une combinaison spécifique d'agrégats, de sable et de ciment lorsque le tambour tourne.

Cela crée un schéma d'écoulement spécifique à l'intérieur du malaxeur. La conception repose sur le comportement prévisible des matériaux standard pour obtenir un mélange homogène et complet.

Dépendance aux rapports de matériaux fixes

L'efficacité des pales est directement liée aux rapports des matériaux mélangés. Une conception optimisée pour un mélange de béton standard suppose une certaine distribution granulométrique et une certaine viscosité.

Si vous introduisez un mélange personnalisé avec, par exemple, une teneur en sable beaucoup plus élevée ou des fibres spéciales, ces matériaux n'interagiront pas avec les pales comme prévu. Cela peut entraîner une mauvaise dispersion, une ségrégation des agrégats ou un "boulochage" des additifs.

L'impact du volume du lot

Les malaxeurs à tambour sont conçus pour fonctionner le plus efficacement dans une plage de volume spécifique, généralement autour de 50 à 80 % de leur capacité totale.

Un sous-remplissage empêche les matériaux de bien cascader et de se replier les uns sur les autres. Un sur-remplissage restreint complètement le mouvement, transformant une action de "mélange" en un simple mouvement de "brassage" qui ne parvient pas à combiner correctement les composants. Cela rend difficile la production fiable de petits lots expérimentaux.

Comprendre les compromis : cohérence contre personnalisation

Les limitations d'un malaxeur à tambour ne sont pas des défauts, mais plutôt le résultat d'un compromis d'ingénierie délibéré. Reconnaître cela est essentiel pour choisir le bon équipement.

La force d'un malaxeur à tambour : la répétabilité

Pour les projets à grande échelle nécessitant des milliers de mètres cubes du même mélange de béton standard, le malaxeur à tambour est inégalé. Sa conception garantit que lot après lot aura la même cohérence et les mêmes propriétés.

La limitation : l'inefficacité avec les mélanges spécialisés

Les conceptions personnalisées impliquent souvent des composants non standard tels que des agrégats légers, des polymères ou divers adjuvants. Ces matériaux peuvent avoir des densités et des comportements radicalement différents.

L'action de culbutage douce d'un malaxeur à tambour manque souvent de la force de cisaillement nécessaire pour désagréger et disperser correctement ces ingrédients spécialisés dans tout le lot.

Le risque de lots non uniformes

Forcer une formule personnalisée complexe dans un malaxeur à tambour standard est un risque important. Le résultat est souvent un produit non uniforme avec une résistance, une maniabilité et une durabilité incohérentes — précisément le contraire de l'objectif visé par le malaxeur.

Faire le bon choix pour votre conception de mélange

Votre choix de malaxeur doit être dicté par l'objectif principal de votre travail, et non l'inverse.

- Si votre objectif principal est la production à haut volume de béton standard : La conception du malaxeur à tambour offre l'efficacité et la cohérence inébranlable dont vous avez besoin.

- Si votre objectif principal est la création de mélanges diversifiés, spécialisés ou expérimentaux : Vous avez besoin d'un malaxeur à cisaillement élevé, tel qu'un malaxeur planétaire ou à palettes, qui offre la force mécanique nécessaire pour mélanger correctement les ingrédients et les rapports non standard.

Comprendre ces principes de conception fondamentaux vous permet de choisir le bon outil, garantissant l'intégrité et la qualité de votre produit final.

Tableau récapitulatif :

| Aspect | Conception standard du malaxeur à tambour | Impact sur les mélanges personnalisés |

|---|---|---|

| Pales internes | Angle et position fixes pour un flux de matériaux standard. | Action de mélange perturbée avec des rapports ou des additifs non standard. |

| Rapports de matériaux | Optimisés pour des proportions spécifiques d'agrégats/sable/ciment. | Mauvaise dispersion et ségrégation avec des formules personnalisées. |

| Volume du lot | Efficace dans une capacité de 50 à 80 %. | Résultats incohérents avec des lots expérimentaux petits ou sur-remplis. |

| Force principale | Répétabilité à haut volume pour les mélanges standard. | Force de cisaillement limitée pour les ingrédients spécialisés tels que les fibres ou les polymères. |

Besoin d'un malaxeur qui s'adapte à vos conceptions personnalisées ?

Chez GARLWAY, nous comprenons qu'une seule taille ne convient pas à tous. Notre gamme de malaxeurs planétaires et à palettes à cisaillement élevé fournit la force mécanique nécessaire pour mélanger correctement les agrégats spécialisés, les polymères et les adjuvants, garantissant une cohérence et une qualité uniformes pour vos projets les plus exigeants.

Ne laissez pas les limitations de l'équipement compromettre l'intégrité de votre mélange. Contactez nos experts dès aujourd'hui pour trouver la solution de mélange parfaite pour vos besoins uniques !

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Bétonnière à ciment pour la construction

- Bétonnière mobile JW1000 et centrale de malaxage

- Machine de malaxage à arbre pour le malaxage de ciment et de béton ordinaire

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

Les gens demandent aussi

- Quels inconvénients potentiels faut-il prendre en compte avant d'acheter une bétonnière volumétrique ? Évaluer les coûts, les compétences et la logistique

- Comment les bétonnières peuvent-elles être classées selon différentes normes ? Trouvez la bétonnière adaptée à votre projet

- Quels sont les avantages des bétonnières à tambour ? Un mélange rentable pour les projets à grand volume

- Quelles sont les exigences techniques pour un équipement de malaxeur à béton ? Assurer la sécurité et la performance

- Quels facteurs prendre en compte lors de la sélection du type de bétonnière ? Faites le bon choix pour votre projet

- Comment les capteurs automatisés profitent-ils à une bétonnière automotrice ? Obtenez précision et efficacité sur site

- Quelles sont les pratiques d'entretien clés pour les bétonnières ? Prolongez la durée de vie et améliorez la fiabilité

- Quels sont les avantages des bétonnières automotrices dans le pavage routier ? Augmentez l'efficacité sur les chantiers difficiles