À la base, le système de contrôle d'une centrale à béton varie en fonction de son niveau d'automatisation et du degré de gestion centralisée qu'il offre. Ces différences sont dictées par l'échelle de l'opération, des petits sites de projets temporaires aux installations de production commerciale à grande échelle.

Le choix fondamental n'est pas entre un système « bon » ou « mauvais », mais il s'agit d'adapter l'architecture de contrôle – des contrôles distribués simples à une automatisation centralisée sophistiquée – aux exigences spécifiques de la centrale de malaxage en matière d'efficacité, de contrôle qualité et de gestion des données.

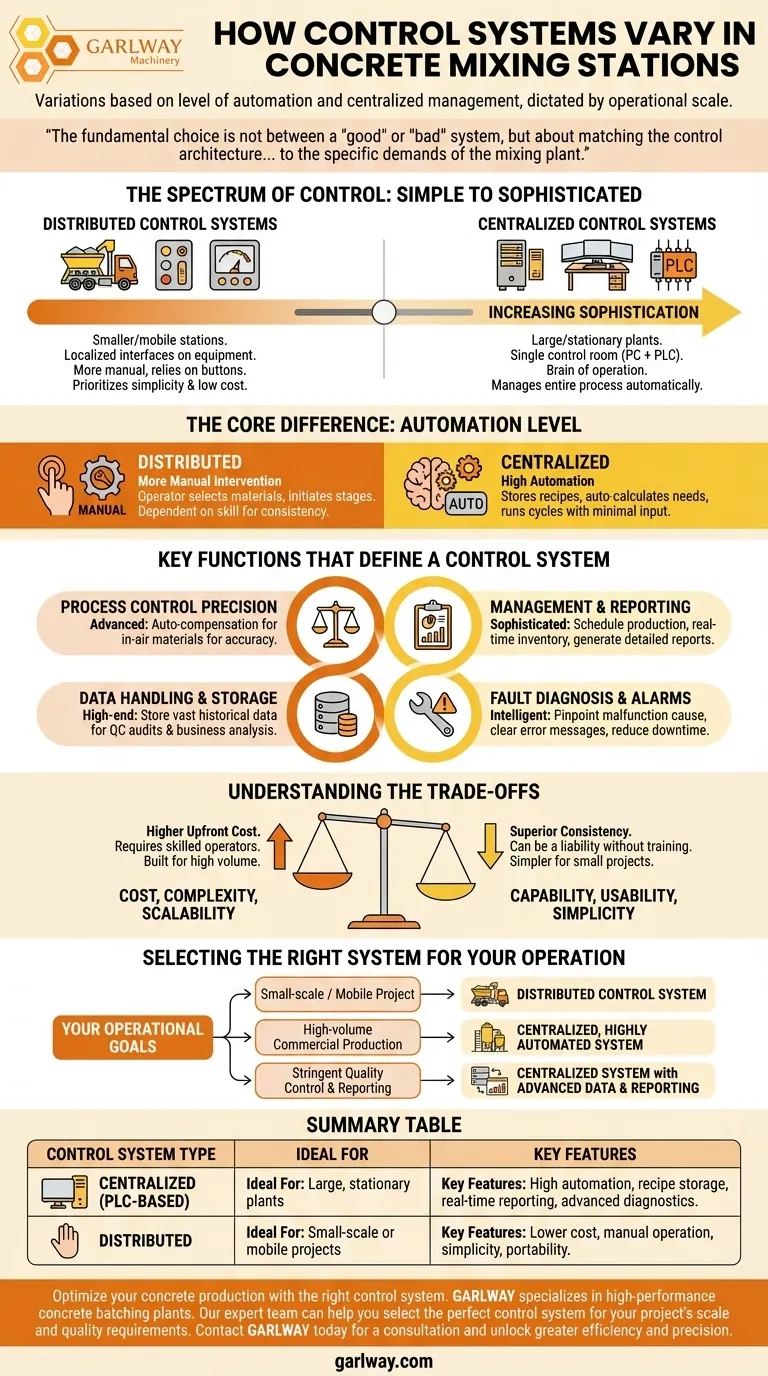

Le spectre du contrôle : du simple au sophistiqué

La principale distinction entre les systèmes de contrôle réside dans leur structure. Cette structure a un impact direct sur la façon dont l'usine est exploitée, surveillée et gérée.

Systèmes de contrôle centralisés

Un système de contrôle centralisé est la norme pour les grandes centrales à béton fixes. Il fonctionne à partir d'une seule salle de contrôle, utilisant souvent un PC associé à un Automate Programmable Industriel (API).

Cette configuration agit comme le cerveau de l'ensemble de l'opération. Elle gère chaque étape du processus, du pesage des granulats et du ciment au contrôle du temps de malaxage et à la décharge du produit final.

Systèmes de contrôle distribués

Le contrôle distribué se trouve généralement dans les centrales de malaxage plus petites ou mobiles. Au lieu d'un seul point de commande central, les fonctions de contrôle sont gérées par des interfaces plus simples et localisées directement sur l'équipement.

L'opération est plus manuelle, reposant sur des boutons et des affichages simples. Cette approche privilégie la simplicité et un coût inférieur aux fonctionnalités avancées d'un système centralisé.

La différence fondamentale : le niveau d'automatisation

Le niveau d'automatisation est la variable la plus importante. Un système centralisé est conçu pour une automatisation élevée, stockant des centaines de recettes de formulation, calculant automatiquement les besoins en matériaux et exécutant des cycles de production avec une intervention minimale de l'opérateur.

Un système distribué implique plus d'intervention manuelle. L'opérateur est responsable de la sélection des matériaux et de l'initiation de chaque étape du processus, ce qui le rend plus dépendant des compétences de l'opérateur pour la cohérence.

Fonctions clés qui définissent un système de contrôle

Au-delà de la structure de base, les systèmes de contrôle diffèrent par les fonctions spécifiques qu'ils offrent, ce qui a un impact direct sur l'efficacité opérationnelle et l'assurance qualité.

Précision du contrôle de processus

Tous les systèmes gèrent le processus de base de pesage, de malaxage et de décharge. Cependant, les systèmes avancés offrent une précision supérieure grâce à des fonctionnalités telles que la compensation automatique des matériaux en suspension dans l'air, garantissant que le lot final correspond exactement à la recette.

Gestion et reporting

Les systèmes centralisés sophistiqués fournissent des outils de gestion complets. Ils peuvent planifier les cycles de production, suivre les stocks de matériaux en temps réel et générer automatiquement des rapports détaillés sur le volume de production, la consommation de matériaux et le respect des normes de qualité.

Gestion et stockage des données

Un différenciateur clé est la gestion des données. Les systèmes haut de gamme peuvent stocker de grandes quantités de données historiques, y compris chaque lot produit, les informations client et les formulations spécifiques. Ceci est crucial pour les audits de contrôle qualité et l'analyse commerciale.

Diagnostic de défaut et alarmes

Les systèmes avancés disposent de capacités de diagnostic intelligentes. Ils peuvent identifier la cause exacte d'un dysfonctionnement, afficher des messages d'erreur clairs et réduire les temps d'arrêt. Les systèmes plus simples peuvent uniquement offrir des voyants d'avertissement basiques qui indiquent un problème général.

Comprendre les compromis

Choisir un système de contrôle implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour faire un investissement judicieux.

Coût vs capacité

Le compromis le plus important est le coût initial par rapport à la capacité à long terme. Un système centralisé entièrement automatisé représente un investissement en capital majeur, mais il rapporte des dividendes grâce à une efficacité accrue, une réduction des coûts de main-d'œuvre et une cohérence supérieure du produit.

Complexité vs facilité d'utilisation

Un système riche en fonctionnalités nécessite des opérateurs et du personnel de maintenance plus qualifiés. La complexité qui permet des performances élevées peut également être un inconvénient si l'équipe n'est pas correctement formée pour la gérer.

Évolutivité vs simplicité

Les systèmes centralisés sont conçus pour une production évolutive à haut volume. Les systèmes distribués offrent l'avantage de la simplicité pour des projets plus petits et définis, mais manquent de l'architecture nécessaire pour gérer efficacement la croissance ou une complexité accrue.

Sélectionner le bon système pour votre opération

Vos objectifs opérationnels devraient être le principal moteur de la sélection d'un système de contrôle.

- Si votre objectif principal est un projet à petite échelle ou mobile : Un système de contrôle distribué simple est le choix le plus pratique pour son faible coût, sa portabilité et sa facilité d'utilisation.

- Si votre objectif principal est la production commerciale à haut volume : Un système centralisé hautement automatisé est essentiel pour atteindre l'efficacité, la vitesse et la cohérence nécessaires.

- Si votre objectif principal est un contrôle qualité et un reporting rigoureux : Un système centralisé avec une gestion avancée des données et une génération automatique de rapports est non négociable pour répondre aux exigences de conformité et aux exigences des clients.

En fin de compte, le bon système de contrôle est celui qui correspond précisément à l'échelle, à la complexité et aux exigences de qualité de vos objectifs de production de béton.

Tableau récapitulatif :

| Type de système de contrôle | Idéal pour | Caractéristiques clés |

|---|---|---|

| Centralisé (basé sur API) | Grandes centrales à béton fixes | Automatisation élevée, stockage de recettes, reporting en temps réel, diagnostics avancés |

| Distribué | Projets à petite échelle ou mobiles | Coût inférieur, fonctionnement manuel, simplicité, portabilité |

Optimisez votre production de béton avec le bon système de contrôle. GARLWAY se spécialise dans la fourniture aux entreprises de construction et aux entrepreneurs de centrales à béton, de malaxeurs et de treuils haute performance. Notre équipe d'experts peut vous aider à sélectionner un système de contrôle – du simple système distribué au système centralisé entièrement automatisé – qui correspond parfaitement à l'échelle et aux exigences de qualité de votre projet. Contactez GARLWAY dès aujourd'hui pour une consultation et débloquez une plus grande efficacité et précision.

Guide Visuel

Produits associés

Les gens demandent aussi

- Quels sont les facteurs qui influencent le choix d'une centrale à béton ? Considérations clés pour l'efficacité

- Pourquoi un système de lubrification centralisé est-il important dans une centrale de malaxage de béton ? Évitez les temps d'arrêt coûteux et les pannes de malaxeur

- Quels sont les avantages de l'utilisation de recycleurs de béton pour une entreprise de construction ? Réduisez les coûts et améliorez la durabilité

- Quels sont les principaux problèmes des centrales de malaxage pendant la période de rodage ? Évitez les dommages coûteux et assurez la longévité

- Quels sont les facteurs clés à évaluer dans une centrale à béton ? Choisissez un système fiable et efficace

- Quels sont les différents types de malaxeurs utilisés dans les centrales à béton ? Choisissez le bon malaxeur pour votre projet

- Quelles sont les principales étapes de fonctionnement d'une centrale à béton ? Maîtriser le processus de production en 4 étapes

- Pourquoi la maintenance quotidienne de sécurité est-elle importante pour une centrale à béton ? Augmentez la disponibilité et la sécurité