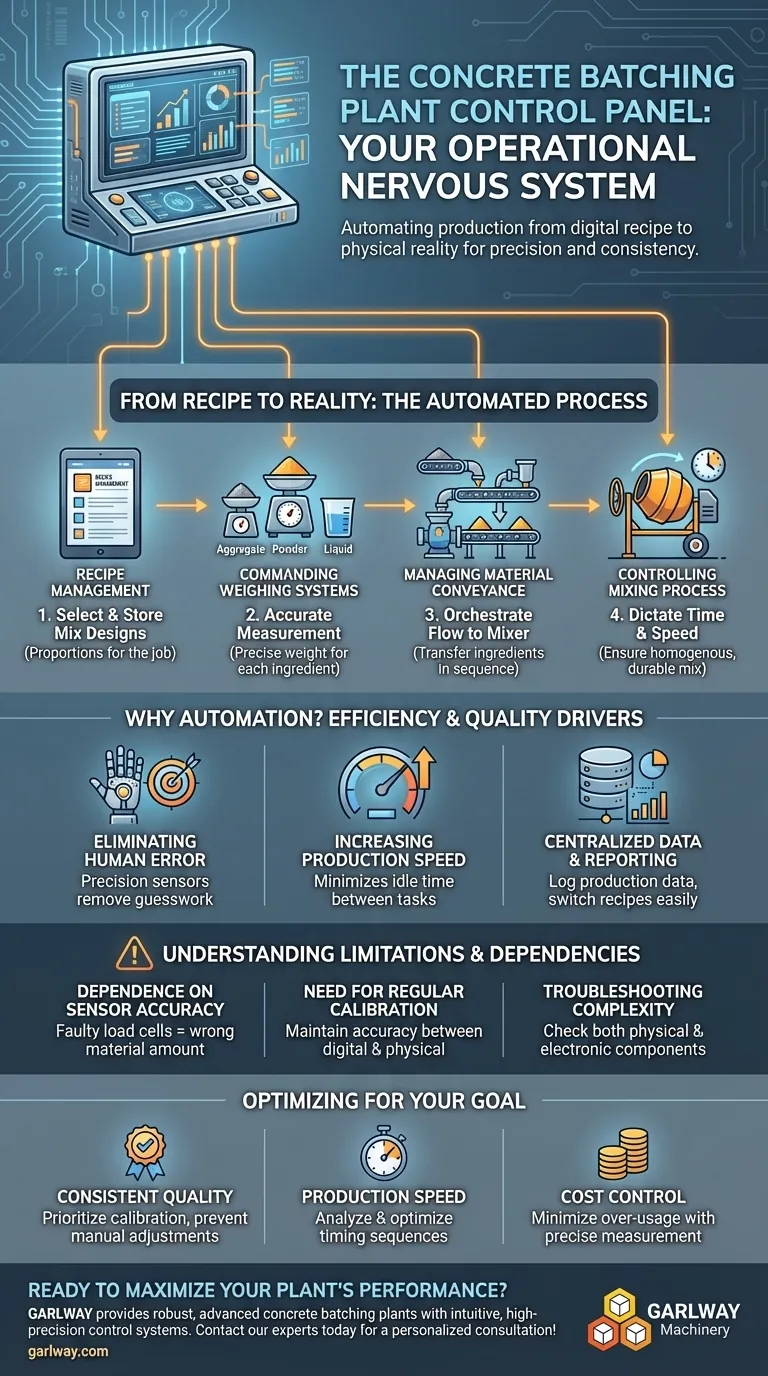

Fondamentalement, le panneau de commande fonctionne comme le système nerveux central d'une centrale à béton. Il automatise et gère l'ensemble du cycle de production, depuis la pesée précise des matières premières comme le ciment et les granulats jusqu'au contrôle de la durée du malaxage, garantissant que chaque lot répond aux spécifications exactes.

La fonction principale du panneau de commande est de traduire une recette numérique en un lot de béton physique parfaitement malaxé. Il y parvient en automatisant la mesure précise et le séquençage de tous les ingrédients, ce qui est la clé pour assurer une qualité constante, minimiser les déchets et maximiser l'efficacité opérationnelle.

La mission du panneau de commande : de la recette à la réalité

Le panneau de commande exécute une série de commandes automatisées pour garantir que le produit final est exactement celui conçu. Ce processus repose sur une base de précision et de séquençage sans faille.

Étape 1 : Gestion des recettes

Le processus commence par une recette. Il s'agit de la proportion spécifique de ciment, de sable, d'agrégats, d'eau et de tout adjuvant chimique requis pour un travail particulier.

Les opérateurs peuvent sélectionner une recette pré-enregistrée ou en saisir une nouvelle directement dans l'interface du panneau de commande. Cette recette numérique est le plan directeur de l'ensemble du lot.

Étape 2 : Commande des systèmes de pesage

C'est la fonction la plus critique. Le panneau envoie des signaux aux différents systèmes de pesage de l'installation pour mesurer chaque ingrédient avec une grande précision.

Le système est généralement divisé en trois parties : pesage des agrégats, pesage des poudres (ciment et cendres volantes) et pesage des liquides (eau et adjuvants). Le panneau de commande garantit que chaque composant est mesuré au poids exact spécifié dans la recette.

Étape 3 : Gestion du convoyage des matériaux

Une fois les poids corrects atteints, le panneau de commande orchestre le flux des matériaux.

Il commande les trappes, les bandes transporteuses et les pompes pour transférer les agrégats, les poudres et les liquides pesés dans l'unité de malaxage centrale dans le bon ordre.

Étape 4 : Contrôle du processus de malaxage

Tous les matériaux étant dans le malaxeur, le panneau dicte le temps et la vitesse de malaxage. Cela garantit que tous les ingrédients sont mélangés pour obtenir un béton complètement homogène et durable.

Comment l'automatisation favorise l'efficacité et la qualité

L'automatisation du processus de dosage avec un panneau de commande central offre des avantages opérationnels significatifs par rapport aux systèmes manuels ou semi-automatiques.

Élimination de l'erreur humaine

La dépendance du panneau vis-à-vis de capteurs précis et de logique programmée élimine les conjectures et la variabilité associées à l'opération manuelle. Cela garantit un niveau de précision et de constance qu'il est presque impossible d'atteindre manuellement.

Augmentation de la vitesse de production

En automatisant toute la séquence, le panneau de commande minimise les temps morts entre la pesée, le convoyage et le malaxage. Cela permet à l'installation de produire des lots plus rapidement et de manière plus fiable.

Données et rapports centralisés

Les panneaux de commande modernes peuvent stocker des centaines de recettes, ce qui facilite le passage d'une conception de mélange à l'autre. Ils enregistrent également les données de production, permettant l'impression de bons de livraison et de rapports pour le contrôle qualité et la gestion des stocks.

Comprendre les limites du système

Bien que puissant, l'efficacité d'un panneau de commande dépend des systèmes mécaniques et sensoriels qu'il régit. Comprendre ces dépendances est crucial pour un fonctionnement fiable.

Dépendance de la précision des capteurs

Le panneau de commande n'est aussi bon que les informations qu'il reçoit. Si les capteurs de pesage des systèmes de pesage sont défectueux ou mal étalonnés, le panneau commandera la mauvaise quantité de matériau, ce qui aura un impact direct sur la qualité et le coût du béton.

Nécessité d'un étalonnage régulier

Pour maintenir la précision, les systèmes de pesage doivent être étalonnés régulièrement. Il s'agit d'une tâche de maintenance essentielle qui garantit que la réalité physique du lot correspond à la recette numérique du panneau de commande.

Complexité du dépannage

Un système entièrement automatisé introduit une couche de complexité. Si un lot est incorrect, le dépannage nécessite de vérifier à la fois les composants physiques (comme une trappe bloquée) et les composants électroniques (comme un capteur défectueux ou une logique de programmation).

Faire le bon choix pour votre objectif

Vous pouvez exploiter le panneau de commande pour optimiser des résultats opérationnels spécifiques.

- Si votre objectif principal est la qualité constante : Privilégiez l'étalonnage régulier de tous les systèmes de pesage et utilisez rigoureusement la fonction de gestion des recettes pour éviter les ajustements manuels de dernière minute.

- Si votre objectif principal est la vitesse de production : Analysez et optimisez les séquences de temporisation pour le convoyage des matériaux et le malaxage dans les paramètres du panneau de commande afin de gagner quelques secondes sur chaque cycle.

- Si votre objectif principal est le contrôle des coûts : Utilisez les capacités de mesure précises du panneau pour minimiser la surconsommation de ciment et exploitez ses fonctions d'enregistrement des données pour suivre avec précision la consommation de matériaux.

En fin de compte, maîtriser le fonctionnement de votre panneau de commande est la clé pour libérer tout le potentiel de votre installation en matière de qualité, de vitesse et de rentabilité.

Tableau récapitulatif :

| Fonction du panneau de commande | Action clé | Bénéfice principal |

|---|---|---|

| Gestion des recettes | Stocke et sélectionne des conceptions de mélange précises | Assure la constance et la qualité des lots |

| Systèmes de pesage | Commande la mesure précise de tous les matériaux | Minimise les déchets de matériaux et les coûts |

| Convoyage des matériaux | Orchestre le flux des ingrédients vers le malaxeur | Augmente la vitesse et l'efficacité de la production |

| Contrôle du processus de malaxage | Dicte le temps et la vitesse de malaxage pour l'homogénéité | Garantit un produit final durable et uniforme |

Prêt à maximiser les performances de votre centrale à béton ?

Chez GARLWAY, nous sommes spécialisés dans la fourniture de machines de construction robustes, y compris des centrales à béton avancées avec des systèmes de contrôle intuitifs et de haute précision. Nos solutions sont conçues pour les entreprises de construction et les entrepreneurs du monde entier qui exigent fiabilité, efficacité et qualité de béton supérieure.

Laissez-nous vous aider à obtenir des résultats constants, à réduire les coûts opérationnels et à augmenter votre productivité. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Bétonnière mobile JW1000 et centrale de malaxage

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- À quoi servent au mieux les bétonnières mobiles ? Obtenez du béton frais sur site avec précision

- Comment l'avenir des centrales à béton devrait-il évoluer ? Automatisation intelligente et durabilité

- Pourquoi le malaxage correct du béton est-il crucial pour la construction ? Assurer l'intégrité structurelle et la longévité

- Comment les matières premières sont-elles préparées dans une centrale à béton ? Assurez un béton constant et de haute qualité

- Comment les entrepreneurs doivent-ils choisir le type de bétonnière pour un projet ? Adapter la bétonnière au chantier pour une qualité et une efficacité optimales