À la base, une machine à parpaings fonctionne en combinant un compactage à haute pression avec des vibrations intenses pour former un mélange de béton précis à l'intérieur d'un moule. Ce processus, coordonné par un système de contrôle central, crée des blocs solides et dimensionnellement précis sans nécessiter de cuisson dans un four, c'est pourquoi on les appelle souvent des machines à blocs "non cuits".

La clé n'est pas une action unique, mais un système synchronisé. C'est la combinaison précise d'un mélange de béton spécifique "sans affaissement", d'une puissante pression hydraulique et de vibrations contrôlées qui permet à la machine de produire des blocs denses et uniformes qui acquièrent leur résistance grâce à un processus de durcissement naturel.

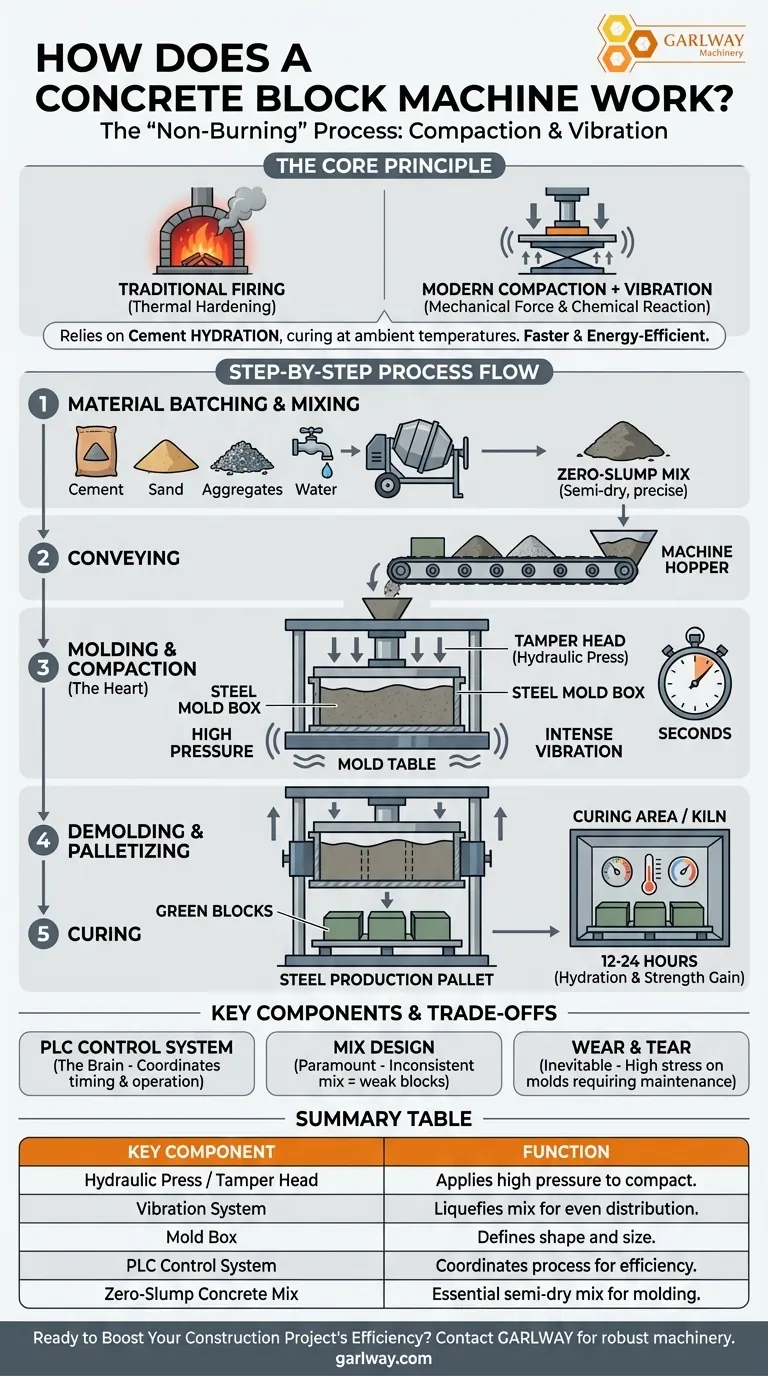

Le Principe de Base : Compactage, Pas Cuisson

La production moderne de blocs diffère fondamentalement de la fabrication traditionnelle de briques. L'objectif est d'atteindre l'intégrité structurelle par la force mécanique et la réaction chimique, et non par le durcissement thermique.

L'Avantage "Non Cuit"

Contrairement aux briques d'argile qui doivent être cuites dans un four à des températures extrêmes, les blocs de béton durcissent à température ambiante. Ce processus repose sur la réaction chimique de l'hydratation, où les particules de ciment réagissent avec l'eau pour former les liaisons qui confèrent au bloc sa résistance.

Cette méthode est nettement plus rapide et plus économe en énergie que la cuisson au four.

La Double Force : Pression et Vibration

Le cœur de la fonction de la machine est l'application simultanée de deux forces.

La haute pression, généralement appliquée par une presse hydraulique ou une "tête de martelage", compacte le mélange de béton. Cela force les particules à se rapprocher, réduisant les vides et créant une unité dense et solide.

La vibration sert à liquéfier momentanément le mélange rigide, lui permettant de se répartir uniformément dans tous les coins du moule. Cela garantit une densité constante et une finition de surface lisse et uniforme.

Une Répartition Étape par Étape du Processus

De la matière première au produit fini, l'opération est une séquence hautement orchestrée.

Étape 1 : Dosage et Mélange des Matériaux

Le processus commence à l'installation de dosage. Les matières premières — ciment, sable, granulats (comme le gravier ou la pierre concassée) et eau — sont mesurées avec précision. Elles sont ensuite combinées dans un mélangeur pour créer un mélange de béton homogène, semi-sec ou "sans affaissement", dont la consistance est similaire à celle d'une terre humide.

Étape 2 : Transport vers la Machine

Ce mélange précisément formulé est transporté du mélangeur à la trémie de la machine à parpaings via un tapis roulant. La trémie agit comme un réservoir de stockage temporaire, assurant un approvisionnement continu en matériaux pour le moulage.

Étape 3 : Moulage et Compactage

Le mélange est introduit depuis la trémie dans la boîte de moule en acier. La tête de martelage descend alors, appliquant des milliers de livres de pression pendant que la table de moulage vibre intensément. Ce cycle complet de remplissage, de pressage et de vibration ne dure que quelques secondes.

Étape 4 : Démoulage et Palettisation

Immédiatement après le compactage, la tête de martelage se rétracte et le moule est soulevé. Les blocs fraîchement formés, ou "verts", sont laissés debout sur une palette de production en acier. Cette palette est ensuite sortie de la machine tandis qu'une nouvelle palette vide est mise en place pour le cycle suivant.

Étape 5 : Durcissement

Les palettes contenant les blocs verts sont transportées vers une zone de durcissement ou un four. Ici, elles sont laissées à durcir pendant 12 à 24 heures dans un environnement contrôlé avec des niveaux de température et d'humidité spécifiques pour faciliter une bonne hydratation du ciment et un gain de résistance.

Comprendre les Compromis et les Composants Clés

Bien qu'efficace, le processus repose sur plusieurs composants et considérations critiques.

Le Système de Contrôle est le Cerveau

Les machines modernes sont régies par un Automate Programmable Industriel (API). Ce système de contrôle, comme indiqué dans les références, est essentiel pour coordonner le timing et le fonctionnement de la presse hydraulique, des vibrateurs et des alimentateurs de matériaux afin d'assurer l'efficacité et la cohérence du produit.

La Conception du Mélange est Primordiale

La machine n'est aussi bonne que le matériau qu'elle traite. Un mélange incohérent avec trop ou trop peu d'eau, ou des ratios de granulats incorrects, entraînera des blocs faibles, friables ou mal formés, quelle que soit la qualité de la machine.

L'Usure est Inévitable

La combinaison de haute pression et de vibrations intenses soumet les composants de la machine, en particulier les moules, à des contraintes énormes. L'entretien régulier et le remplacement des pièces d'usure sont essentiels pour maintenir la précision dimensionnelle et la fiabilité opérationnelle.

Faire le Bon Choix pour Votre Objectif

Comprendre le fonctionnement d'une machine à parpaings vous aide à prioriser les fonctionnalités en fonction de vos besoins de production spécifiques.

- Si votre objectif principal est un rendement élevé : Vous avez besoin d'une ligne entièrement automatique où le dosage, le moulage et le durcissement sont tous intégrés de manière transparente et contrôlés par un API central.

- Si votre objectif principal est de produire divers types de blocs : Privilégiez une machine dotée d'un système de changement de moules rapide et facile pour minimiser les temps d'arrêt entre la production de différentes formes et tailles de blocs.

- Si votre objectif principal est une qualité et une résistance sans compromis : Concentrez-vous sur les machines qui offrent un contrôle précis de la pression hydraulique et de la fréquence de vibration, car ce sont les deux facteurs les plus critiques pour déterminer la densité des blocs.

En fin de compte, maîtriser la production de blocs revient à comprendre que la machine est un outil pour appliquer une force contrôlée à un matériau soigneusement conçu.

Tableau Récapitulatif :

| Composant Clé | Fonction |

|---|---|

| Presse Hydraulique / Tête de Martelage | Applique une haute pression pour compacter le mélange de béton. |

| Système de Vibration | Liquéfie le mélange pour une répartition uniforme dans le moule. |

| Boîte de Moule | Définit la forme et la taille du bloc final. |

| Système de Contrôle API | Coordonne l'ensemble du processus pour l'efficacité et la cohérence. |

| Mélange de Béton Sans Affaissement | Un mélange semi-sec et précis essentiel pour un moulage réussi. |

Prêt à Améliorer l'Efficacité de Votre Projet de Construction ?

GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des machines à parpaings, des treuils, des bétonnières et des centrales de dosage, conçues pour les entreprises de construction et les entrepreneurs du monde entier. Notre équipement garantit un rendement élevé, une qualité constante et des performances fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins de production spécifiques et propulser votre entreprise.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Bétonnière à ciment pour la construction

- La meilleure bétonnière pour le béton à mélange rapide HZS25 chez Bunnings

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

Les gens demandent aussi

- Pourquoi les entreprises de construction préfèrent-elles les centrales à béton conteneurisées aux centrales traditionnelles ? Gagnez le contrôle sur site et réduisez les coûts

- Quelle était la première version enregistrée de la bétonnière portable et qui l'a inventée ? Découvrez l'innovation tirée par des chevaux de 1904

- Qu'est-ce qui fait des centrales à béton mobiles un choix durable ? Améliorez l'efficacité et réduisez les coûts de votre projet

- Où utiliser une centrale à béton verticale ? Pour les projets commerciaux et industriels à grand volume

- Quelles sont les options de taille disponibles pour les bétonnières sur site ? Trouvez la solution idéale pour votre projet