À la base, une bétonnière à chargement discontinu fonctionne selon un principe cyclique simple. Toutes les matières premières pour un volume spécifique de béton – granulats, sable, ciment et eau – sont chargées, mélangées de manière approfondie, puis complètement déchargées. Ce n'est qu'une fois le tambour vide que le lot suivant est introduit, garantissant un contrôle précis de chaque chargement.

La clé pour comprendre une bétonnière à chargement discontinu est son processus un par un. Contrairement à une bétonnière continue, l'ensemble de son fonctionnement est conçu pour produire une quantité distincte et mesurée de béton, garantissant la cohérence du premier ingrédient au dernier coulage.

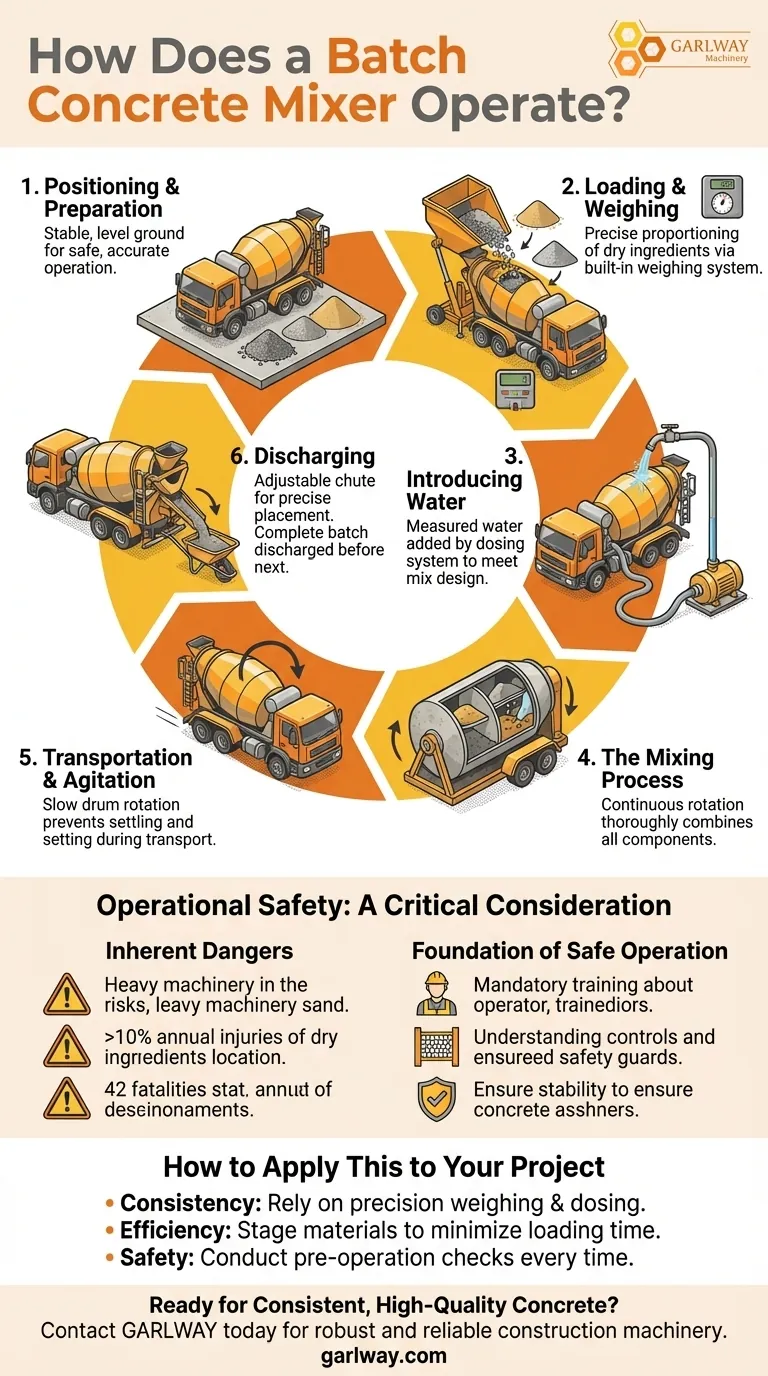

Le cycle opérationnel de base : des matières premières au béton

Le fonctionnement d'une bétonnière à chargement discontinu suit une séquence distincte et répétable. Chaque étape est essentielle pour produire un produit final homogène et de haute qualité.

Étape 1 : Positionnement et préparation

Avant que le mélange ne commence, la bétonnière doit être positionnée sur un sol stable et de niveau. Ceci est crucial à la fois pour la sécurité opérationnelle et pour la précision des systèmes de pesage. Les tas de matières premières (sable, gravier) doivent être situés à proximité pour rationaliser le processus de chargement.

Étape 2 : Chargement et pesage

L'opérateur utilise une trémie hydraulique ou un godet chargeur pour ramasser et charger les ingrédients secs – granulats, sable et ciment – dans la bétonnière. Les systèmes modernes disposent d'un système de pesage intégré qui permet un dosage précis de ces matériaux, ce qui est fondamental pour obtenir la résistance du béton souhaitée.

Étape 3 : Introduction de l'eau

Une fois les composants secs chargés, l'eau est ajoutée. Ceci est généralement géré par un système de dosage d'eau ou une pompe, permettant à l'opérateur d'ajouter une quantité spécifique et mesurée d'eau pour répondre aux exigences de la formulation du mélange.

Étape 4 : Le processus de mélange

Le cœur de l'opération est le tambour rotatif. Au fur et à mesure que le tambour tourne, des palettes ou des projections internes soulèvent et font culbuter les matériaux. Ce mouvement continu combine parfaitement le ciment, les granulats et l'eau, empêchant tout ingrédient de se déposer ou de coller à l'intérieur du tambour.

Étape 5 : Transport et agitation

Pour les unités mobiles, le tambour continue de tourner à basse vitesse pendant le transport. Cette agitation douce garantit que le béton reste parfaitement mélangé et l'empêche de commencer à durcir avant d'atteindre le site de coulage.

Étape 6 : Déchargement du produit fini

À l'arrivée, l'opérateur contrôle le déchargement du béton fini. Le matériau s'écoule par une goulotte réglable, permettant un placement précis dans les coffrages, les brouettes ou les trémies de pompage. L'ensemble du lot est déchargé avant que le cycle ne recommence.

Une considération critique : la sécurité opérationnelle

Il est impossible de discuter du fonctionnement des bétonnières sans aborder les risques importants pour la sécurité. Le processus implique des machines lourdes, des pièces mobiles puissantes et des matériaux corrosifs.

Les dangers inhérents

Les statistiques montrent que le travail avec des équipements de traitement du béton présente un risque élevé. Chaque année, plus de 10 % des travailleurs concernés peuvent subir des blessures, et en une seule année, 42 décès ont été enregistrés parmi les travailleurs du traitement du béton aux États-Unis.

Le fondement d'un fonctionnement sûr

Une formation adéquate est non négociable. Les opérateurs doivent comprendre toutes les commandes, du démarrage du moteur au mécanisme de déchargement, et être pleinement conscients de toutes les protections de sécurité et des procédures d'arrêt d'urgence. Ne jamais contourner les dispositifs de sécurité et toujours s'assurer que la machine est stable avant le chargement.

Comment appliquer cela à votre projet

Comprendre la séquence opérationnelle vous permet d'optimiser pour vos objectifs de projet spécifiques.

- Si votre objectif principal est la cohérence : Fiez-vous à la précision des systèmes de pesage et de dosage d'eau pour garantir que chaque lot respecte exactement les mêmes spécifications.

- Si votre objectif principal est l'efficacité : Organisez vos matières premières intelligemment pour minimiser le temps de chargement entre les lots, qui est la partie la plus longue du cycle.

- Si votre objectif principal est la sécurité : Effectuez une vérification avant opération de la bétonnière et de la zone de travail à chaque fois, en confirmant la stabilité du sol et le bon fonctionnement des mécanismes de sécurité.

Maîtriser ce processus cyclique est la clé pour produire un béton cohérent et de haute qualité en toute sécurité à chaque chantier.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Positionnement et préparation | Assurer un sol stable et de niveau pour un fonctionnement sûr et précis. |

| 2 | Chargement et pesage | Dosage précis des ingrédients secs (granulats, sable, ciment) pour la résistance du mélange. |

| 3 | Introduction de l'eau | Ajouter une quantité mesurée d'eau pour répondre aux exigences de la formulation du mélange. |

| 4 | Le processus de mélange | Faire tourner le tambour pour combiner parfaitement tous les matériaux en un mélange homogène. |

| 5 | Transport et agitation | Maintenir le béton mélangé et éviter sa prise pendant le transport vers le site. |

| 6 | Déchargement | Vider le lot complet via une goulotte réglable pour un placement précis. |

Prêt à obtenir un béton de haute qualité et constant pour votre projet ?

GARLWAY est spécialisé dans la fourniture de machines de construction robustes et fiables, y compris des bétonnières, pour les entreprises de construction et les entrepreneurs du monde entier. Notre équipement est conçu avec des systèmes de pesage de précision et des dispositifs de sécurité pour soutenir votre efficacité opérationnelle et le succès de vos projets.

Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins en matière de mélange de béton et trouver la solution parfaite pour votre chantier.

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine à béton automatique neuve

- Mélangeuse à béton et mortier de ciment JDC350

- Bétonnières Multiquip HZS90 pour la construction

- Machine de centrale à béton pour produits de construction et malaxeur à béton

Les gens demandent aussi

- Comment fonctionne un malaxeur à béton volumétrique ? Béton à la demande pour zéro déchet et une flexibilité maximale

- À quoi servent les mélangeurs de mortier portatifs ? Parfait pour les travaux de mélange à petite échelle

- Comment le temps de mélange est-il déterminé dans les mélangeurs continus ? Maîtriser l'angle du tambour pour une qualité de mélange optimale

- Pourquoi est-il important d'avoir un ensemble de normes d'inspection d'équipement efficaces et raisonnables pour les bétonnières ?

- Comment fonctionne une bétonnière ? Maîtriser la mécanique de levage et de pliage pour un béton parfait

- Quelles sont les caractéristiques des malaxeurs à tambour continu ? Atteignez un rendement maximal pour les projets à grande échelle

- Quels sont les différents types de bétonnières disponibles ? Choisissez la bonne bétonnière pour l'échelle de votre projet

- Comment les pales de mélange sont-elles conçues dans un mélangeur à tambour ? Obtenir un mélange doux et homogène