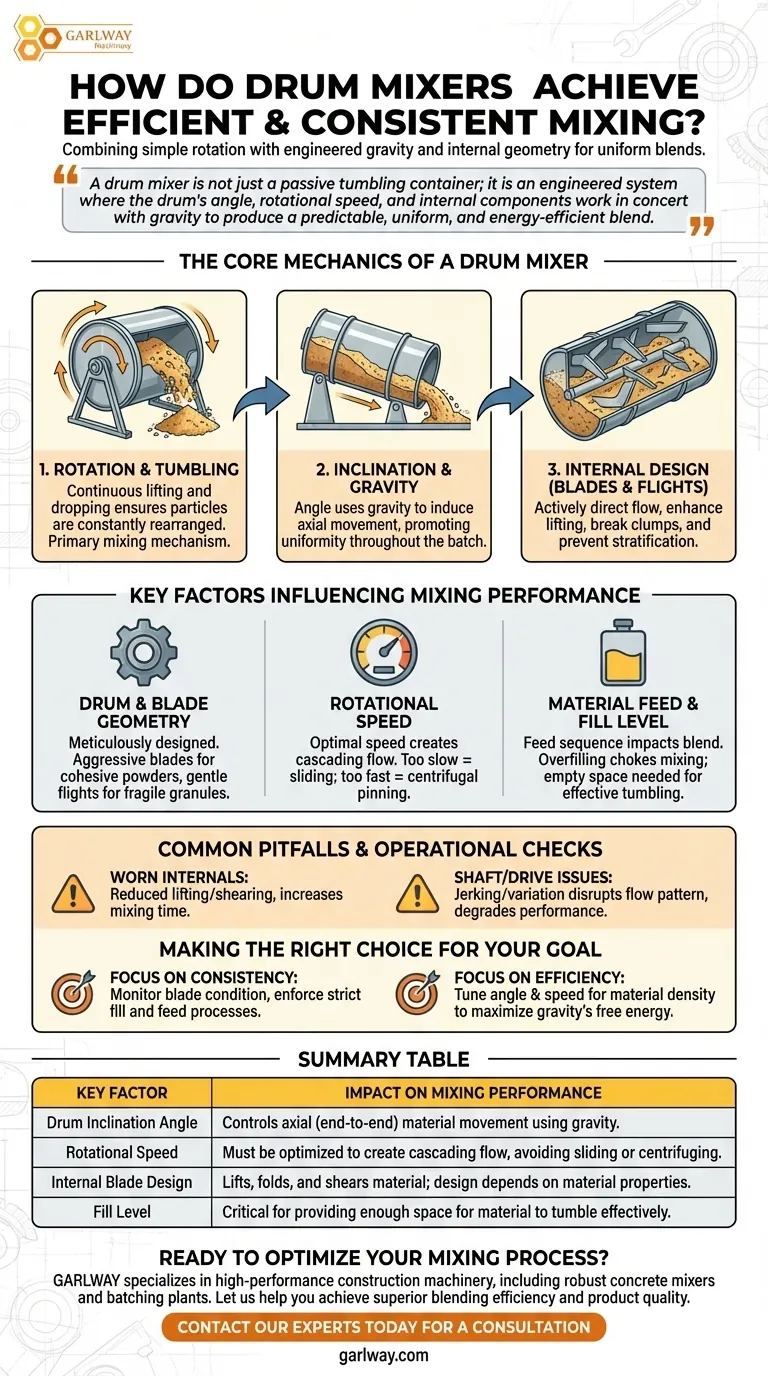

Les mélangeurs à tambour obtiennent un mélange efficace et constant en combinant l'action simple de rotation avec l'utilisation précise et conçue de la gravité et de la géométrie interne. Le mouvement de culbutage créé par le tambour rotatif, guidé par son angle d'inclinaison et ses pales internes, garantit que les matériaux sont continuellement repliés, soulevés et distribués dans tout le lot.

Un mélangeur à tambour n'est pas simplement un conteneur culbutant passif ; c'est un système conçu où l'angle du tambour, la vitesse de rotation et les composants internes fonctionnent en concert avec la gravité pour produire un mélange prévisible, uniforme et économe en énergie.

Les principes fondamentaux d'un mélangeur à tambour

Pour comprendre comment un mélangeur à tambour obtient ses résultats, il est essentiel d'examiner les trois principes physiques qu'il exploite. Chacun joue un rôle distinct dans la transformation d'une collection d'ingrédients séparés en un produit homogène.

Le principe de rotation et de culbutage

L'action la plus évidente est la rotation du tambour lui-même. Lorsque le tambour tourne, il transporte le matériau le long de sa paroi jusqu'à ce que l'angle de repos soit dépassé.

Le matériau retombe ensuite, créant un flux en cascade qui est le principal mécanisme de mélange. Ce levage et cette chute continus garantissent que les particules sont constamment réarrangées.

Le rôle crucial de l'inclinaison et de la gravité

La plupart des mélangeurs à tambour industriels sont réglés selon un angle d'inclinaison spécifique. Ce n'est pas un choix arbitraire ; c'est une caractéristique de conception essentielle.

L'angle utilise la gravité pour induire un mouvement axial (d'une extrémité à l'autre) dans le matériau. Lorsque les particules culbutent, elles glissent également doucement vers l'extrémité inférieure du tambour, puis sont ramenées vers le haut et vers l'extrémité supérieure, créant un cycle doux et continu qui favorise l'uniformité sur toute la longueur du lot.

Conception interne : pales, ailettes et revêtements

L'intérieur du tambour est rarement un simple cylindre lisse. Il est généralement équipé de pales, d'ailettes ou de déflecteurs.

Ces composants internes dirigent activement le flux du matériau. Ils améliorent l'action de levage, brisent les grumeaux et garantissent que le matériau au centre du lot est replié dans le matériau sur les bords, empêchant la stratification et créant une action de mélange plus vigoureuse que le seul culbutage ne pourrait le faire.

Facteurs clés influençant les performances de mélange

Bien que les principes soient simples, la qualité finale du mélange dépend de plusieurs variables interconnectées. L'optimisation de ces facteurs est la clé pour atteindre une efficacité et une cohérence maximales.

Géométrie du tambour et des pales

La forme du tambour, la taille des pales et l'angle des pales sont tous méticuleusement conçus.

Des pales agressives sont nécessaires pour les poudres cohésives qui ont tendance à former des grumeaux, tandis que des ailettes plus douces et courbées sont utilisées pour les granulés fragiles afin d'éviter la casse. Une géométrie interne incorrecte pour votre matériau entraînera de mauvais résultats.

Vitesse de rotation

La vitesse de rotation doit être soigneusement contrôlée. Si la vitesse est trop lente, le matériau glissera simplement au lieu de culbuter, ce qui entraînera un mauvais mélange.

Si la vitesse est trop rapide, la force centrifuge plaquera le matériau contre la paroi du tambour, empêchant toute action de mélange de se produire. La vitesse optimale crée un rideau de matériau roulant et en cascade.

Alimentation et niveau de remplissage du matériau

La séquence et le moment de l'alimentation des matières premières dans le mélangeur peuvent avoir un impact significatif sur le mélange final. L'ajout d'une petite quantité d'un additif critique en dernier, par exemple, peut nécessiter un temps de mélange plus long pour garantir sa dispersion uniforme.

De plus, le niveau de remplissage est crucial. Le remplissage excessif du tambour étouffera l'action de mélange, car il n'y aura pas assez d'espace libre pour que le matériau culbute efficacement.

Pièges courants et vérifications opérationnelles

Même un mélangeur bien conçu fonctionnera mal s'il n'est pas utilisé et entretenu correctement. La cohérence est le produit de la conception et de la discipline du processus.

Usure des internes

Au fil du temps, les pales et les revêtements internes s'useront en raison de l'abrasion. Les composants usés sont moins efficaces pour soulever et ciseler le matériau, ce qui peut considérablement augmenter le temps de mélange requis et entraîner un produit incohérent. Une inspection régulière est essentielle.

Problèmes d'arbre ou d'entraînement

Tout problème mécanique, tel qu'un grippage de l'arbre ou une vitesse d'entraînement incohérente, aura un impact direct sur l'action de mélange. Une rotation douce et régulière est fondamentale pour le processus, et toute secousse ou variation perturbera le schéma d'écoulement du matériau et dégradera les performances.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de mélange à tambour, vous devez aligner vos paramètres opérationnels sur votre objectif principal.

- Si votre objectif principal est la cohérence : Portez une attention particulière à l'état de vos pales et revêtements internes, et appliquez un processus strict et répétable pour le niveau de remplissage et la séquence d'alimentation des ingrédients.

- Si votre objectif principal est l'efficacité (vitesse et énergie) : Assurez-vous que l'angle du tambour et la vitesse de rotation sont parfaitement réglés pour la densité et les caractéristiques d'écoulement de votre matériau afin de maximiser l'énergie libre fournie par la gravité.

- Si vous dépannez un mauvais mélange : Commencez toujours par inspecter l'usure interne et vérifier vos paramètres opérationnels (niveau de remplissage, vitesse, ordre d'alimentation) avant d'enquêter sur des problèmes mécaniques plus complexes.

En comprenant ces principes fondamentaux, vous pouvez transformer votre mélangeur à tambour d'un simple conteneur en un outil de mélange de précision.

Tableau récapitulatif :

| Facteur clé | Impact sur les performances de mélange |

|---|---|

| Angle d'inclinaison du tambour | Contrôle le mouvement axial (d'une extrémité à l'autre) du matériau à l'aide de la gravité. |

| Vitesse de rotation | Doit être optimisée pour créer un flux en cascade, en évitant le glissement ou la centrifugation. |

| Conception des pales internes | Soulève, replie et cisaille le matériau ; la conception dépend des propriétés du matériau. |

| Niveau de remplissage | Crucial pour fournir suffisamment d'espace au matériau pour culbuter efficacement. |

Prêt à optimiser votre processus de mélange ?

GARLWAY est spécialisé dans les machines de construction haute performance, y compris les bétonnières robustes et les centrales de malaxage conçues pour les entrepreneurs et les entreprises de construction du monde entier. Notre expertise dans la conception de mélangeurs à tambour garantit des résultats efficaces et constants pour vos projets.

Laissez-nous vous aider à atteindre une efficacité de mélange et une qualité de produit supérieures.

Contactez nos experts dès aujourd'hui pour une consultation afin de discuter de vos besoins spécifiques et de découvrir la solution GARLWAY qui vous convient.

Guide Visuel

Produits associés

- Bétonnière à ciment pour la construction

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage à arbre pour le malaxage de ciment et de béton ordinaire

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine à béton automatique neuve

Les gens demandent aussi

- Comment les bétonnières améliorent-elles la sécurité sur les chantiers de construction ? Réduire la fatigue, les dangers et les accidents

- Comment les bétonnières automotrices permettent-elles de réaliser des économies ? Optimisez votre production de béton sur site

- Quels sont les principaux types de mélangeurs pour fûts de 55 gallons ? Choisissez le bon mélangeur pour vos matériaux

- Comment les bétonnières sont-elles classées en fonction de leurs méthodes d'installation ? Présentation des bétonnières fixes et mobiles

- Comment fonctionne le système de pesage automatique dans un malaxeur automoteur ? Assurez un béton précis à chaque fois

- Pourquoi les mélangeurs industriels sont-ils importants dans l'exploitation minière et le traitement des minéraux ? Maximiser la récupération et assurer la sécurité

- Quels sont les avantages des malaxeurs planétaires par rapport aux malaxeurs à tambour ? Obtenez une qualité de béton supérieure et une vitesse de malaxage accrue

- Quelle est l'importance du nettoyage et de la lubrification d'une bétonnière automotrice ? Prolongez sa durée de vie et évitez les temps d'arrêt coûteux