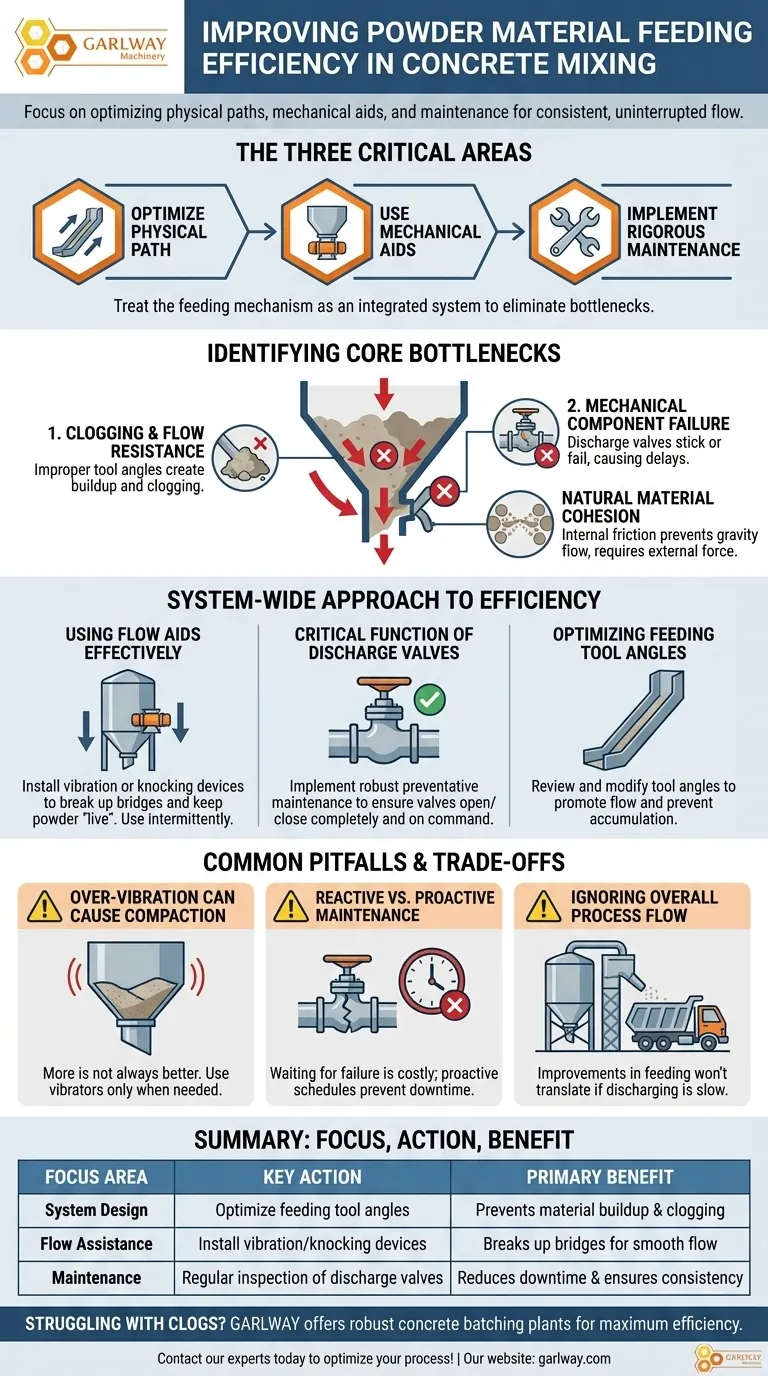

Pour améliorer l'efficacité de l'alimentation en matières pulvérulentes dans le malaxage du béton, vous devez vous concentrer sur trois domaines critiques : l'optimisation du trajet physique du matériau, l'utilisation d'aides mécaniques pour assurer un flux constant et la mise en œuvre d'un programme de maintenance rigoureux pour les composants clés tels que les vannes. Cela implique d'ajuster l'angle des outils d'alimentation pour éviter l'accumulation de matériau, d'installer des dispositifs de vibration ou de martelage, et de s'assurer que les vannes de décharge fonctionnent sans obstruction.

Le problème fondamental de l'alimentation en poudre n'est pas la vitesse elle-même, mais la constance. Obtenir un flux de matériau fluide et ininterrompu nécessite de traiter le mécanisme d'alimentation comme un système intégré, où la conception mécanique, les aides au flux et la maintenance préventive travaillent ensemble pour éliminer les goulots d'étranglement.

Identification des principaux goulots d'étranglement dans l'alimentation en poudre

L'efficacité de l'alimentation en matériaux est souvent entravée par quelques problèmes courants et récurrents. Comprendre ces causes profondes est la première étape vers une solution fiable.

Le problème de l'obstruction et de la résistance au flux

Les propriétés physiques des poudres comme le ciment peuvent entraîner des agglomérats et des ponts, surtout par temps humide. Cette tendance naturelle est souvent aggravée par la conception de l'équipement d'alimentation.

Un angle inapproprié des outils d'alimentation peut créer des rebords ou des zones de faible flux où le matériau s'accumule. Au fil du temps, cette accumulation restreint le passage, ralentit le débit d'alimentation et peut entraîner une obstruction complète.

Le rôle des composants mécaniques

Le système d'alimentation repose sur plusieurs pièces mécaniques clés pour fonctionner correctement. La défaillance d'un seul composant peut arrêter l'ensemble du processus.

Les vannes de décharge, qui contrôlent la libération de la poudre des silos de stockage ou des trémies, sont un point de défaillance principal. Si elles se bloquent, s'ouvrent partiellement ou ne se ferment pas correctement, l'ensemble du processus de dosage est compromis, entraînant des retards et des proportions de mélange incohérentes.

De même, la capacité et la vitesse de décharge de tout dispositif de stockage temporaire, comme les trémies de pesée, doivent être adaptées au débit global de l'installation pour éviter de créer un goulot d'étranglement.

Surmonter la cohésion naturelle du matériau

Même avec un système bien conçu, les poudres peuvent être récalcitrantes. Leur friction interne et leur tendance à se tasser peuvent empêcher la gravité seule d'assurer un flux fluide.

C'est là que des forces externes sont nécessaires. Sans elles, les opérateurs peuvent recourir à une intervention manuelle, qui est inefficace et dangereuse.

Une approche systémique de l'efficacité de l'alimentation

Au lieu de simplement réagir aux obstructions et aux blocages, une approche proactive et systémique donne de bien meilleurs résultats. Cela implique d'optimiser chaque étape du parcours du matériau.

Utilisation efficace des aides au flux

Pour contrer la cohésion du matériau, les dispositifs de vibration ou de martelage sont essentiels. Ces unités sont montées à l'extérieur des trémies et des silos.

Lorsqu'ils sont activés, ils transmettent de l'énergie au matériau stocké, brisant les ponts et éliminant les zones mortes. Cela garantit que la poudre reste "vivante" et s'écoule librement vers l'ouverture de décharge lorsqu'elle est sollicitée.

La fonction critique des vannes de décharge

Des vannes fonctionnant en douceur sont indispensables pour l'efficacité. La solution est un programme de maintenance préventive robuste.

L'inspection et la maintenance régulières des vannes de décharge garantissent qu'elles s'ouvrent et se ferment complètement et sur commande. Cela évite à la fois la sous-alimentation et la sur-alimentation, ce qui est essentiel pour maintenir les calendriers de production et la qualité du mélange.

Optimisation des angles des outils d'alimentation

Les angles de toutes les surfaces sur lesquelles la poudre s'écoule, y compris les goulottes et les outils d'alimentation eux-mêmes, doivent être suffisamment raides pour favoriser le flux et prévenir l'accumulation.

Un examen de la conception de votre équipement peut souvent révéler des modifications simples qui peuvent éliminer définitivement un problème d'obstruction récurrent.

Comprendre les compromis et les pièges courants

Bien que ces solutions soient efficaces, leur mise en œuvre nécessite une attention particulière pour éviter de créer de nouveaux problèmes.

Une vibration excessive peut provoquer un tassement

Plus n'est pas toujours mieux en matière de vibration. Faire fonctionner un vibrateur trop longtemps ou avec une intensité trop élevée peut avoir l'effet inverse, provoquant le tassement de la poudre et la rendant encore plus résistante au flux.

Les vibrateurs doivent être utilisés par intermittence, uniquement lorsque cela est nécessaire pour initier ou rétablir le mouvement du matériau.

Maintenance réactive vs proactive

Attendre qu'une vanne de décharge tombe en panne avant de l'entretenir est une stratégie coûteuse. Les temps d'arrêt résultants et le risque d'un lot gâché dépassent de loin le coût d'un programme d'inspection et de lubrification proactive.

Ignorer le flux global du processus

L'optimisation de l'alimentation en poudre n'est qu'une partie de l'équation. Si l'étape de déchargement du béton fini est lente, par exemple si l'entrée du véhicule de transport est trop petite, alors les améliorations de l'efficacité de l'alimentation ne se traduiront pas par un débit global plus élevé de l'installation.

Faire le bon choix pour votre installation

Vos actions spécifiques doivent être guidées par votre objectif opérationnel principal.

- Si votre objectif principal est de réduire les temps d'arrêt : Mettez en œuvre un programme de maintenance préventive strict basé sur un calendrier pour toutes les vannes de décharge et les composants mécaniques.

- Si votre objectif principal est d'augmenter le débit : Évaluez les angles de vos outils d'alimentation et installez stratégiquement des dispositifs de vibration pour assurer un flux de matériau immédiat et constant sur demande.

- Si votre objectif principal est d'améliorer la constance des lots : Assurez-vous que l'ensemble de votre système d'alimentation, de la décharge du stockage au malaxeur, est exempt d'obstructions pour garantir des mesures précises et répétables.

En fin de compte, maîtriser l'alimentation en poudre, c'est passer d'un état d'esprit réactif à une gestion proactive du système.

Tableau récapitulatif :

| Domaine d'intervention | Action clé | Bénéfice principal |

|---|---|---|

| Conception du système | Optimiser les angles des outils d'alimentation | Prévient l'accumulation de matériau et les obstructions |

| Aide au flux | Installer des dispositifs de vibration/martelage | Brise les ponts pour un flux fluide et constant |

| Maintenance | Inspection régulière des vannes de décharge | Réduit les temps d'arrêt et assure la constance des lots |

Vous avez des problèmes d'obstruction et de lots incohérents ? GARLWAY est spécialisé dans les machines de construction, proposant des centrales à béton et des malaxeurs robustes conçus pour une efficacité maximale. Nos solutions aident les entreprises de construction et les entrepreneurs du monde entier à éliminer les goulots d'étranglement d'alimentation et à augmenter la productivité. Contactez nos experts dès aujourd'hui pour optimiser votre processus de malaxage du béton !

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Machine de malaxage à arbre pour le malaxage de ciment et de béton ordinaire

Les gens demandent aussi

- Pourquoi avoir des centrales de malaxage redondantes ? Assurer des coulages de béton continus pour l'intégrité structurelle.

- Quels sont les deux principaux styles d'installations de béton ? Choisissez la bonne installation pour votre projet

- Quels sont les avantages environnementaux d'une centrale à béton fermée ? Réduction de la poussière, du bruit et des déchets

- Pourquoi est-il important de faire fonctionner et d'entretenir correctement la centrale à béton ? Assurer la longévité et la qualité

- Quelles sont les conséquences des erreurs opérationnelles des techniciens dans les nouvelles centrales de malaxage ? Évitez les temps d'arrêt coûteux et les dommages

- Comment le béton prêt à l'emploi est-il transporté depuis une centrale à béton commerciale ? Assurer la qualité et la livraison dans les délais

- Comment l'avenir des centrales à béton devrait-il évoluer ? Automatisation intelligente et durabilité

- Quels sont les équipements courants d'approvisionnement en sable et granulats pour les centrales à béton ? Optimisez votre système de dosage