Pour éviter les fuites dans les tuyaux et les raccords hydrauliques, vous devez mettre en œuvre une stratégie de maintenance qui combine des inspections physiques régulières, le remplacement des composants et la stabilisation du système. Cela implique l'utilisation d'outils professionnels pour vérifier que tous les raccords sont bien serrés, le remplacement immédiat de tout tuyau ou connecteur présentant des signes de fissures ou de déformation, et l'installation de colliers antivibratoires pour minimiser les contraintes dues aux forces externes.

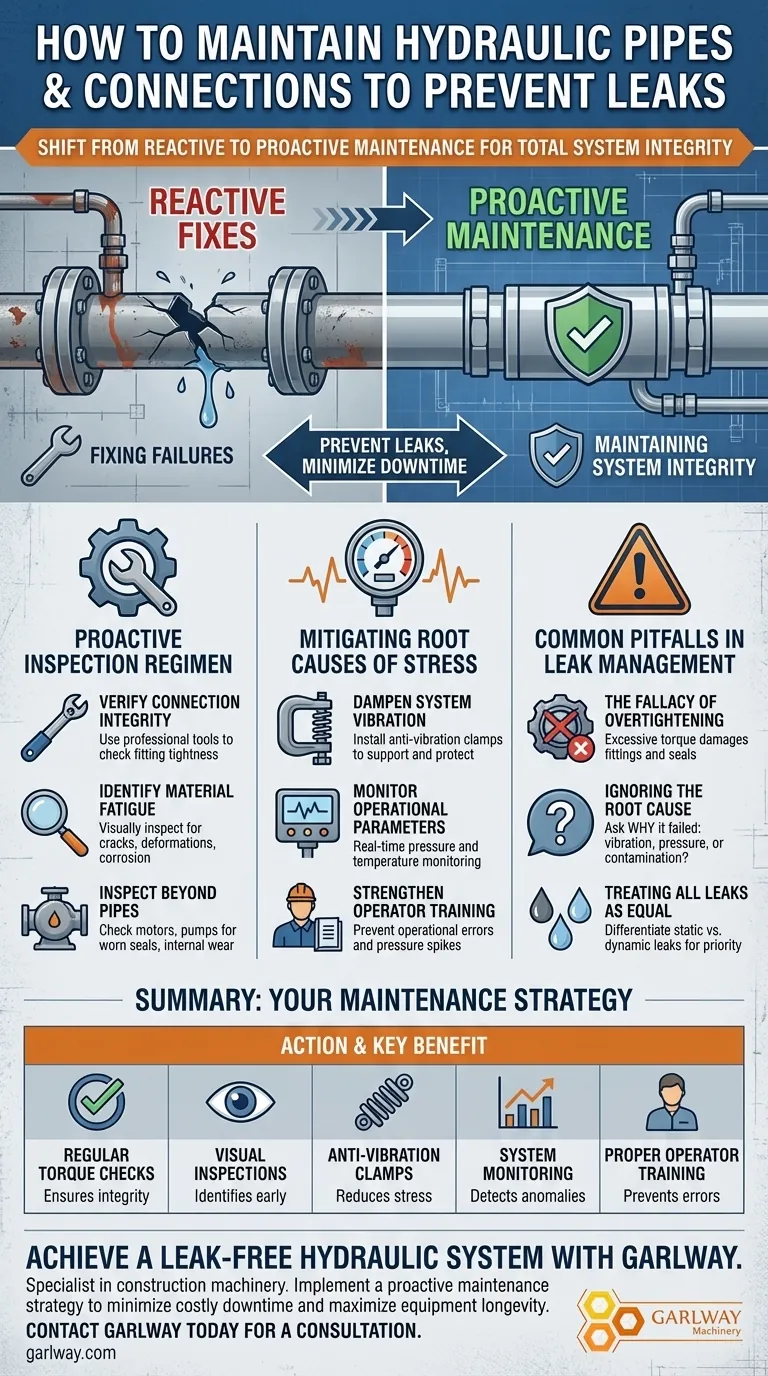

La manière la plus efficace de prévenir les fuites hydrauliques est de passer d'un état d'esprit réactif de réparation des défaillances à un état d'esprit proactif de maintien de l'intégrité totale du système. Les fuites ne sont pas le problème ; elles sont le symptôme de problèmes sous-jacents tels que les vibrations, la fatigue des matériaux ou les contraintes opérationnelles.

Un programme d'inspection proactif

Un calendrier d'inspection cohérent est le fondement de tout système hydraulique fiable. Il vous permet d'identifier et de résoudre les points de défaillance potentiels avant qu'ils n'entraînent des temps d'arrêt coûteux.

Vérification de l'intégrité des raccords

Chaque point de connexion est une source potentielle de fuite. Utilisez des outils professionnels, tels que des clés dynamométriques, pour confirmer régulièrement que tous les raccords et connexions sont serrés selon leurs spécifications, sans aucun jeu.

Identification de la fatigue des matériaux

Inspectez visuellement tous les tuyaux et connecteurs à la recherche de signes d'usure. Tout composant présentant des fissures, des déformations ou une corrosion importante due à une utilisation prolongée ou à des contraintes doit être remplacé immédiatement.

Inspection au-delà des tuyaux

Les fuites proviennent souvent de composants connectés. Vérifiez les moteurs et les pompes hydrauliques pour détecter l'usure des joints d'arbre, car l'usure interne peut rapidement se manifester par une fuite externe importante. Une inspection approfondie devrait inclure des pièces internes clés telles que les pistons ou les palettes.

Atténuation des causes profondes du stress du système

La prévention des fuites va au-delà de la simple vérification des pièces ; elle implique de réduire activement les contraintes qui provoquent la défaillance des composants en premier lieu.

Amortissement des vibrations du système

Les vibrations sont une cause majeure de desserrage des raccords et de fatigue des métaux. L'installation de colliers antivibratoires le long des conduites fournit un support crucial et amortit l'impact des forces opérationnelles, préservant ainsi l'intégrité des points de connexion.

Surveillance des paramètres opérationnels

Mettez en œuvre une surveillance en temps réel pour détecter les problèmes avant qu'ils ne deviennent visibles. L'utilisation de capteurs de pression et d'appareils de surveillance de la température permet de détecter des fluctuations anormales qui indiquent un problème potentiel bien avant qu'un joint ne cède ou qu'un raccord ne se desserre.

Renforcement de la formation des opérateurs

L'erreur humaine est un facteur important de défaillance du système. Assurez-vous que tous les opérateurs sont parfaitement formés aux procédures correctes pour éviter les erreurs opérationnelles, telles que les pics de pression soudains, qui peuvent provoquer des fuites catastrophiques.

Pièges courants dans la gestion des fuites

Éviter les erreurs courantes est aussi important que d'effectuer les bonnes vérifications. Une approche erronée peut créer de nouveaux problèmes tout en tentant d'en résoudre d'anciens.

Le mythe du serrage excessif

Bien que les raccords desserrés provoquent des fuites, le serrage excessif est tout aussi dommageable. Appliquer un couple excessif peut déformer les raccords, écraser les joints et endommager les filetages, créant ainsi un chemin de fuite nouveau et souvent pire. Respectez toujours les valeurs de couple spécifiées par le fabricant.

Ignorer la cause profonde

Le simple remplacement d'un joint défectueux ou le serrage d'un raccord desserré n'est qu'une solution temporaire. Vous devez vous demander *pourquoi* le composant a échoué. Était-ce dû à des vibrations excessives, à un pic de pression ou à une contamination du fluide ? Ignorer la cause profonde garantit que le problème reviendra.

Traiter toutes les fuites de la même manière

Chaque goutte ne nécessite pas le même niveau d'urgence. Différencier les fuites statiques (au niveau des joints et des raccords) des fuites dynamiques (au niveau des pièces mobiles comme les tiges de vérin) permet de prioriser les réparations. Les fuites dynamiques indiquent souvent une usure interne plus grave et présentent un risque plus élevé.

Comment appliquer cela à votre système

Votre stratégie de maintenance doit être alignée sur vos priorités opérationnelles. Concentrez vos ressources là où elles auront le plus grand impact pour atteindre vos objectifs spécifiques.

- Si votre objectif principal est de minimiser les temps d'arrêt immédiats : Priorisez les inspections visuelles fréquentes de tous les tuyaux et raccords, et mettez en place un calendrier régulier pour vérifier le couple des raccords critiques.

- Si votre objectif principal est de maximiser la fiabilité à long terme : Investissez dans un programme complet comprenant des colliers antivibratoires, une surveillance du système en temps réel et une formation approfondie des opérateurs pour traiter les causes profondes.

En fin de compte, l'obtention d'un système hydraulique sans fuite dépend de son traitement comme un tout dynamique, et non comme une simple collection de pièces individuelles.

Tableau récapitulatif :

| Action de maintenance | Bénéfice clé |

|---|---|

| Vérifications régulières du couple | Assure l'intégrité des raccords |

| Inspections visuelles | Identifie les fissures et la corrosion précocement |

| Colliers antivibratoires | Réduit les contraintes dues aux vibrations du système |

| Surveillance du système | Détecte les anomalies de pression/température |

| Formation adéquate des opérateurs | Prévient les erreurs opérationnelles causant des fuites |

Obtenez un système hydraulique sans fuite avec GARLWAY.

Spécialiste des engins de chantier, y compris les treuils, les bétonnières et les centrales à béton, nous comprenons l'importance critique de la fiabilité hydraulique. Notre expertise peut aider votre entreprise de construction ou votre société de sous-traitance à mettre en œuvre une stratégie de maintenance proactive pour minimiser les temps d'arrêt coûteux et maximiser la longévité de l'équipement.

Discutons de la manière de renforcer vos systèmes hydrauliques. Contactez GARLWAY dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Machine à béton électrique commerciale HZS 50 Petite centrale à béton à vendre

- Bétonnière à ciment pour la construction

Les gens demandent aussi

- Comment le système hydraulique est-il généralement alimenté dans les treuils hydrauliques ? Exploitez le moteur de votre véhicule pour un couple maximal

- Pourquoi les dispositifs de sécurité sont-ils importants dans les palans à câble métallique ? Assurer la stabilité opérationnelle et protéger votre équipe

- Quel est l'impact de l'urbanisation sur le développement du béton prêt à l'emploi ? Essentiel pour la construction de villes modernes

- Quelles sont les applications typiques des palans électriques ? Utilisations essentielles dans la construction et la fabrication

- Quels facteurs déterminent la taille d'un treuil nécessaire pour un véhicule ? Obtenez la bonne puissance de traction pour votre véhicule

- Quels sont les principaux composants nécessaires au fonctionnement d'un treuil hydraulique ? Un guide complet pour construire un système puissant

- Comment la chaîne d'ancre est-elle sécurisée pendant l'opération ? Comprendre le rôle essentiel du bloqueur de chaîne

- Comment un treuil hydraulique génère-t-il la force nécessaire à son fonctionnement ? Exploiter la puissance hydraulique pour le remorquage intensif