Introduction

Chaque arrêt imprévu d'un équipement coûte en moyenne 260 000 dollars par heure aux entreprises industrielles. Or, 43 % de ces pannes sont dues à des erreurs humaines évitables. Cet article explique comment des programmes structurés de formation des opérateurs, tels que ceux mis en œuvre par les principaux fabricants, permettent de réduire les coûts d'exploitation tout en prolongeant la durée de vie des machines. Vous découvrirez des stratégies concrètes pour transformer votre main-d'œuvre d'un handicap en votre atout le plus précieux en matière de fiabilité.

Le rôle essentiel de la formation des opérateurs dans les industries modernes

Faire le lien entre les lacunes en matière de compétences et les temps d'arrêt des équipements

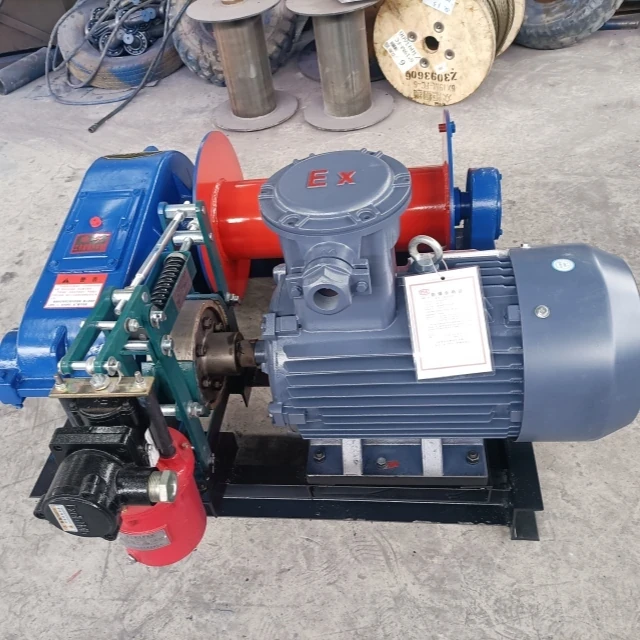

Les opérateurs qui ne connaissent pas la dynamique de charge d'un treuil dépassent souvent les limites de sécurité, ce qui entraîne une usure prématurée du câble métallique. Des études montrent que

- 68 % des défaillances des systèmes hydrauliques sont dues à une mauvaise gestion de la pression.

- Les procédures de démarrage à froid mal exécutées accélèrent l'usure du moteur de 200 %.

Vous êtes-vous déjà demandé pourquoi un équipement identique dure des années de plus sur certains sites ? La différence réside dans les habitudes opérationnelles quotidiennes - telles que les séquences d'échauffement correctes - que les opérateurs formés exécutent systématiquement.

Quantifier l'impact financier des erreurs opérationnelles

Une entreprise de construction a suivi pendant trois ans les données de maintenance de 120 machines :

| Type d'erreur | Coût moyen de réparation Coût moyen des réparations | Fréquence (mensuelle) |

|---|---|---|

| Surcharge | $8,200 | 4,3 incidents |

| Contamination | $3,750 | 11,2 incidents |

La mise en œuvre du programme d'opérateurs certifiés de Garlway a permis de réduire ces erreurs de 76 % en l'espace de huit mois, ce qui se traduit par des économies annuelles de 387 000 dollars par chantier.

Meilleures pratiques pour l'élaboration d'un programme de formation permettant de réaliser des économies

Étude de cas : Réduction de 30 % des temps d'arrêt dans le secteur manufacturier

Un fabricant d'équipements lourds a repensé la formation autour de trois piliers :

- Précision des opérations - Maîtrise des diagrammes de charge et du freinage dynamique

- Anticipation des défaillances - Reconnaître les signes avant-coureurs tels que les bruits hydrauliques inhabituels

- Protocoles de prévention - Points de contrôle quotidiens pour les composants critiques

Les résultats sont les suivants

- 42 % de remplacements de roulements en moins

- 19 % d'intervalles de service plus longs pour les câbles métalliques

- 1,2 million de dollars économisés dans 14 installations

Vos opérateurs pourraient-ils identifier cinq signes révélateurs d'une défaillance imminente de la transmission ? La plupart ne le peuvent pas, jusqu'à ce que la formation rende les schémas de défaillance visibles.

Intégration de la formation par simulation pour la prévention des erreurs

Les programmes avancés utilisent désormais

- la réalité virtuelle la reproduction de scénarios à haut risque (par exemple, des remontées mécaniques surchargées sur des pentes)

- des commandes à retour d'information haptique l'enseignement des techniques de maniement correctes du joystick

- des évaluations fondées sur des données évaluation comparative de l'efficacité des opérateurs

Une société minière utilisant cette approche a réduit les coûts de remplacement des treuils de 61 %, ce qui prouve que la formation à la mémoire musculaire permet d'éviter les dommages réels.

Conclusion : Transformer la formation en un retour sur investissement tangible

- Commencez par l'analyse des défaillances - Utilisez vos dossiers de maintenance pour identifier les défaillances les plus coûteuses liées à l'opérateur.

- S'associer avec les équipementiers - Garlway et d'autres fabricants proposent des modules de formation spécifiques aux machines.

- Mesurer sans relâche - Suivez à la fois la maîtrise des compétences (par le biais d'évaluations) et les indicateurs clés de performance de l'équipement (temps d'arrêt, remplacement de pièces).

Les chantiers les plus fiables ne sont pas ceux qui disposent de l'équipement le plus récent, mais ceux où chaque opérateur se déplace avec la précision de quelqu'un qui comprend exactement comment ses actions se répercutent sur la machine. Ce niveau de discipline opérationnelle n'est possible que grâce à une formation intentionnelle et continue.

Prêt à calculer vos économies potentielles ? Comparez vos coûts de maintenance actuels à la réduction de 30 à 40 % que permettent les programmes de formation des opérateurs certifiés.