Introduction

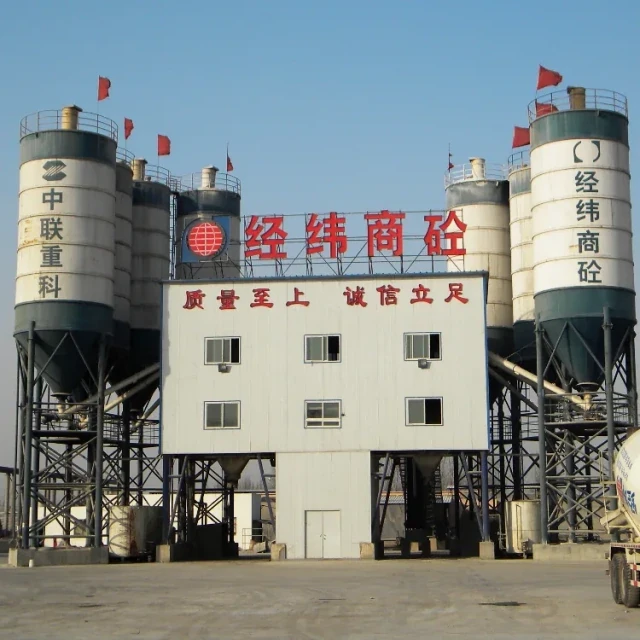

Les centrales à béton s'appuient sur des données de capteurs précises pour maintenir la qualité et l'efficacité.Pourtant, les travailleurs de première ligne ont souvent du mal à interpréter les signaux de diagnostic dans un contexte de poussière, de vibrations et d'interférences dues à l'humidité.Ce guide transforme les connaissances théoriques en protocoles exploitables, aidant les équipes à

- Décoder les comportements ambigus des capteurs à l'aide d'un dépannage intuitif

- Prioriser les inspections des cartes de circuits imprimés dans les stations de mélange

- Valider les intuitions par des données mesurables

- Prolonger la durée de vie des équipements grâce à l'atténuation des effets sur l'environnement

Aligné sur Garlway Grâce à l'expertise de Garlway dans le domaine des machines industrielles, nous nous concentrons sur la mise en œuvre dans le monde réel, et non sur les concepts des manuels.

Diagnostic intuitif des capteurs dans les opérations de bétonnage

Décodage des signaux sensoriels dans les environnements industriels

Les centrales à béton génèrent des relevés de capteurs trompeurs.Une balance fluctue pendant le chargement des granulats ?Cela pourrait être le cas :

- Variance matérielle légitime (tolérance de ±2%)

- Accumulation de poussière sur les capteurs de pesage (fréquente dans les zones de silos)

- Connecteur desserré dans la boîte de jonction (vérifier les spécifications de couple)

Avez-vous déjà remarqué que les erreurs de capteur se concentrent souvent autour des changements de vitesse ? Les variations d'humidité dues au chauffage diurne et au refroidissement nocturne exacerbent les problèmes de résistance électrique.

Hiérarchie d'inspection des circuits imprimés pour les stations de mélange

Classer les contrôles par ordre de priorité en fonction de la probabilité de défaillance :

| Composant | Drapeaux rouges | Outil de vérification |

|---|---|---|

| Alimentation électrique | Mesures de tension erratiques | Multimètre (test sous charge) |

| Conditionneur de signal | Valeurs de sortie gelées | Test de dérivation avec une entrée connue |

| Blocs terminaux | Corrosion des contacts | Inspection visuelle + test d'oscillation |

Travailleurs à Garlway -Les sites équipés d'un système de gestion des déchets rapportent des diagnostics 37 % plus rapides en utilisant ce flux de travail qu'en effectuant des contrôles aléatoires.

Quand l'intuition rencontre la mesure :Valider les résultats

Vous soupçonnez un capteur de vibrations défectueux sur le moteur d'un convoyeur ?Suivez cette chaîne de confirmation :

- Contrôle physique:Bruit de roulement inhabituel ?Niveaux de graisse adéquats ?

- Analyse comparative:Comparaison avec les données des capteurs d'un moteur identique

- Audit environnemental:Changements récents dans les protocoles de contrôle des poussières ?

Conseil de pro :Documenter les "fausses alarmes" également - elles révèlent des schémas d'interférence systémique.

Optimiser les routines de maintenance

Modèles de défaillance des capteurs à haut risque dans la manutention des granulats

Trois scénarios exigent une attention préventive de la part des capteurs :

- Sondes d'humidité défaillance après les saisons des pluies (dégradation du mastic d'étanchéité)

- Cellules de charge dérive après étalonnage (dilatation thermique en été)

- Capteurs de niveau laser mauvaise lecture due à la poussière déposée (nettoyer toutes les 72 heures)

Atténuation des interférences environnementales

Combattre les principaux perturbateurs :

Poussière

- Enfermer les appareils électroniques sensibles dans des armoires NEMA 4X

- Utiliser l'air comprimé loin des ports du capteur (risque statique)

Vibrations

- Monter des accéléromètres sur des structures non porteuses

- Remplacer les colliers de serrage par des colliers antivibrations

Humidité

- Appliquer de la graisse diélectrique sur les connecteurs exposés

- Installer des indicateurs d'humidité à l'intérieur des panneaux de contrôle

Protocoles de documentation pour une détection répétée des défauts

Normaliser les journaux avec :

- Horodatage + conditions météorologiques (aide à corréler les défaillances)

- Valeurs des capteurs avant/après (quantifie l'impact de l'intervention)

- Dates d'étalonnage des outils (exclut la dérive des mesures)

Le saviez-vous ? Les usines qui utilisent des journaux structurés réduisent de 29 % le nombre de remplacements de capteurs en double.

Conclusion :Développer la confiance sensorielle

Le diagnostic en première ligne ne consiste pas à remplacer l'intuition, mais à l'augmenter en le complétant par des contrôles systématiques.Principaux enseignements :

- Faites confiance mais vérifiez:Associer les compétences en matière d'observation aux relevés du multimètre

- À l'épreuve de l'environnement 80% des défaillances de capteurs sont dues à des facteurs externes

- Documenter sans relâche:Des schémas émergent là où le chaos semble aléatoire

Pour les équipes opérant Garlway Ces protocoles s'intègrent de manière transparente aux modules de maintenance existants, transformant un dépannage réactif en un soin prédictif.

La prochaine fois qu'un capteur se dérègle, posez-vous la question :S'agit-il du composant... ou de son environnement ?

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Treuil de bateau Warn Winch Treuil de mouillage

Articles associés

- Comment mener des inspections de bétonnières conformes à l'OSHA : Une liste de contrôle axée sur la sécurité

- Comment tester les systèmes de freinage des bétonnières pour une sécurité et une conformité optimales ?

- Comment choisir une bétonnière pour une fiabilité à long terme et des économies de coûts ?

- Comment maîtriser la conduite d'une bétonnière : Formation, certification et protocoles de sécurité

- Comment prévenir les défauts de prise du béton :Solutions scientifiques pour les matériaux et l'environnement